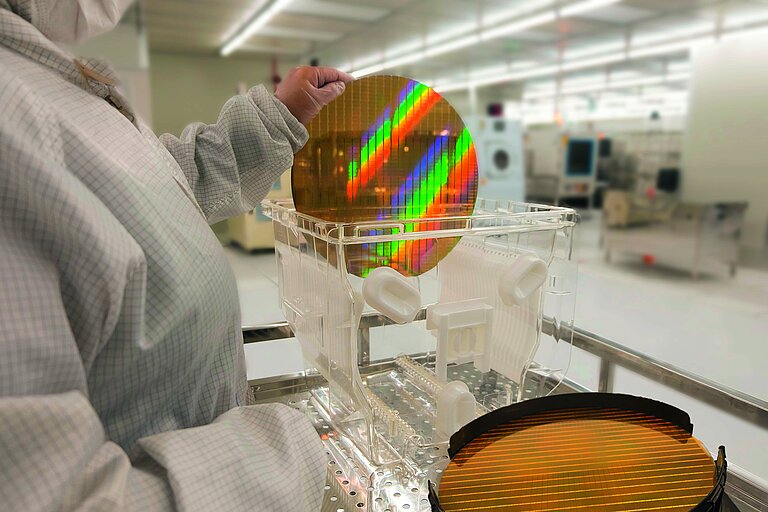

Openair-Plasma® in der Halbleiterfertigung

In der Halbleiterindustrie wird bislang für viele Anwendungen Vakuumplasma eingesetzt. Beim Openair-Plasma® Verfahren ermöglicht eine in die Plasmaeinheit integrierte „reaktive Plasmazone“ die durchgängige Vorbehandlung im vorlaufenden Produktionsprozess. Die potenzialfreie Openair-Plasma® Mikrofeinstreinigung ist ideal für die Fertigung hochsensibler Elektrotechnologie und ersetzt somit die Vakuumkammer bei der Produktion von Chipverpackungen auf eine viel effizientere und kostengünstigere Weise. Das Verfahren ermöglicht einen schnellen Inline-Prozess und garantiert eine perfekte Gleichmäßigkeit unabhängig von Ihrem Prozess und Produkt.

- Selektive Behandlung möglich

- Hochgeschwindigkeitsbehandlung: Bis zu 1,5m/sec.

- Potentialfrei: < 1V, auch auf empfindlicher Elektronik einsetzbar

- Kostengünstig: Geringe Investitions- und Betriebskosten

- Flexibel: Anpassungsfähig an alle Oberflächen (flach oder 3D)

- Umweltfreundlich: Durch den Einsatz von Druckluft, keine Lösemittel

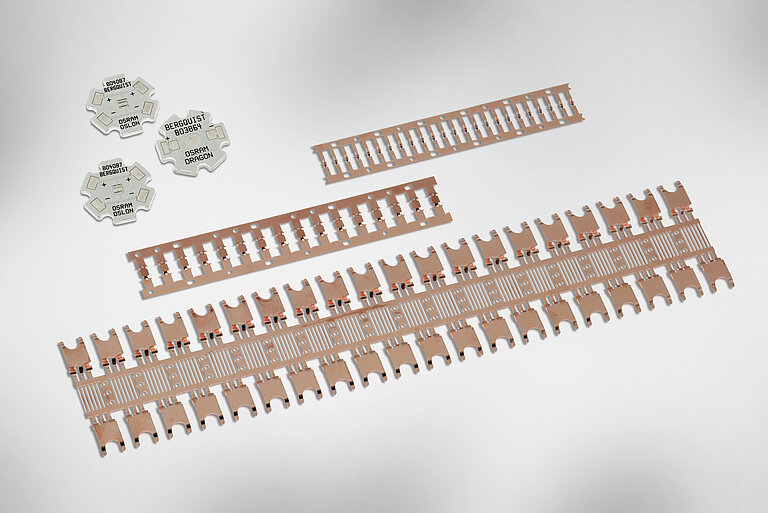

Leadframe / Packaging

Die Entfernung unerwünschter Oxidschichten vor Löt- oder Klebeprozessen konnte bislang nur mittels Vakuum in einem zeitaufwändigen und kostspieligen Prozess durchgeführt werden. Die Openair-Plasma® Mikrofeinstreinigung ersetzt die Vakuumkammer bei der Herstellung von Chipverpackungen. Eine in die Plasmaeinheit integrierte „reaktive Plasmazone“ ermöglicht im fortlaufenden Produktionsprozess die durchgängige Vorbehandlung.

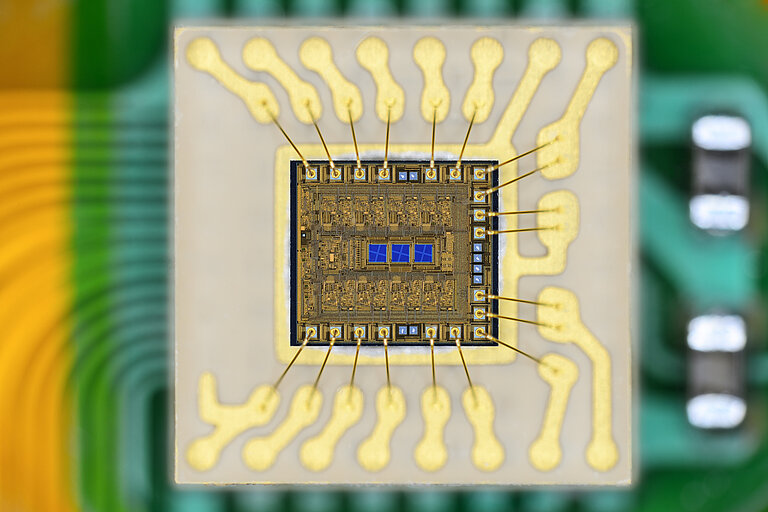

Die Bonding

Openair-Plasma® reinigt Oberflächen und sorgt somit für eine bessere Haftung von Die-Bondmaterial als auch von Weichlot. Die daraus resultierende gefestigte Verbindung zwischen Die und Substrat wirkt sich wiederum positiv auf die Wärmeableitung aus. Die hohe Oberflächenspannung sichert die lunkerfreie Haftung der Dies. Außerdem erlaubt die durch das Openair-Plasma® Verfahren erzielte höhere Oberflächenspannung das um 50 % schnellere Auftragen von Weichlot. Die Openair-Plasma® Düsen lassen sich auch in bestehende Die-Bonding-Anlagen integrieren.

Thermal Compress Bonding

Beim Thermal Compress Bonding Prozess lassen sich Dies in einem Arbeitsschritt platzieren und durch Hitze und Druck mit dem Pad verbinden. Dementsprechend müssen die Dies keinen hohen Temperaturzyklus im Reflow-Ofen durchlaufen. Das ist insbesondere bei dünnen Dies von Vorteil, weil sich diese durch Wärmeeinwirkung verformen und somit Ausfälle verursachen können. Um Dies mit einem bereits aufgetragenen Flussmittel perfekt zu verbinden und Fehlstellen zu vermeiden, empfiehlt es sich, das Substrat mit Plasma zu behandeln. Das Openair-Plasma® Verfahren erlaubt überdies die einseitige Behandlung. Das ist ein großer Vorteil gegenüber bisher gängigen Verfahren, die Pads lediglich vollumfänglich behandeln können.

Wire Bonding

In der Elektronikfertigung sorgen Plasmaverfahren als standardisierte Vorgänge vor dem Drahtbonden für saubere Pads. Ein Vakuumprozess bringt jedoch in punkto Prozessdauer und Homogenität Herausforderungen in sich. Das Openair-Plasma® Verfahren lässt sich nicht nur in die Fertigungslinie integrieren, sondern erzielt auch in Sekundenschnelle unabhängig von der

Chargengröße oder der Prozesszeit einheitliche Ergebnisse.