Performances maximales dans des conditions extrêmes

L'électronique de puissance est la colonne vertébrale des convertisseurs d'énergie modernes, de la mobilité électrique et des applications industrielles. La miniaturisation et les performances élevées exigent une fiabilité absolue de chaque connexion matérielle, de la surface de contact à l'encapsulation finale. Les vides, les oxydes et les incompatibilités matérielles deviennent des facteurs de risque critiques.

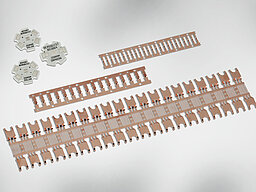

Modules de puissance : le cœur de l'électronique de puissance moderne

Les modules de puissance constituent la colonne vertébrale de la conversion électronique moderne de l'énergie dans les domaines de la mobilité électrique, des applications industrielles et des systèmes d'énergie renouvelable. Ils gèrent des courants extrêmes tout en exigeant une miniaturisation maximale et une gestion thermique sophistiquée. Grâce à l'utilisation de matériaux avancés tels que les technologies SiC et MOSFET, les conceptions sont de plus en plus compactes et efficaces.

Cependant, ces progrès technologiques s'accompagnent également de défis importants. Les vides et les couches d'oxyde peuvent réduire considérablement les performances et raccourcir la durée de vie. La tendance actuelle à la miniaturisation exige une précision extrême, car même les plus petites imprécisions peuvent avoir un impact mesurable. Parallèlement, les contraintes thermiques, les transitions complexes entre les matériaux et les vibrations continues exercent une pression supplémentaire sur les composants. Ensemble, ces facteurs augmentent le risque de défaillances, de délamination et de réclamations de la part des clients, ce qui menace en fin de compte la réputation du produit et la fiabilité de la garantie.

Les modules d'alimentation haute performance doivent fonctionner de manière fiable pendant des années dans des conditions extrêmes, que ce soit dans les véhicules électriques, les éoliennes ou les entraînements industriels. Les températures élevées, les tensions et les contraintes mécaniques coïncident avec des conceptions de plus en plus compactes. Un défi majeur se pose aux « points triples », où se rencontrent des matériaux tels que le cuivre, la céramique et les composés d'enrobage. Ces zones sont sujettes à des contraintes, des vides et des problèmes d'adhérence qui peuvent réduire considérablement la durée de vie. Les surfaces métalliques oxydées nuisent davantage à la soudabilité et augmentent la résistance de contact, tandis que le surmoulage augmente le risque de délamination de l'époxy.

La solution réside dans des technologies d'interconnexion fiables et un traitement de surface précis afin de garantir une stabilité à long terme.

Comparaison avec les procédés concurrents — Pourquoi Plasmatreat est supérieur

D'autres procédés de nettoyage, tels que la chimie humide, les procédures sous vide ou les méthodes mécaniques, présentent des limites importantes. Le nettoyage chimique humide élimine les couches d'oxyde épaisses, mais nécessite des produits chimiques, des étapes de rinçage complexes et cause une pollution environnementale. Les procédés sous vide sont principalement des opérations par lots, consomment beaucoup d'énergie et sont difficiles à automatiser. Les techniques mécaniques telles que le brossage risquent de laisser des particules et ne sont pas fiables pour la qualité en ligne.

Plasmatreat établit de nouvelles normes : les outils Openair-Plasma® et REDOX® permettent un nettoyage en ligne entièrement automatisé, physique et sans produits chimiques, qui surpasse les procédés conventionnels. Ces méthodes éliminent de manière fiable même les couches d'oxyde tenaces, préparent les pièces volumineuses ou complexes et, avec PlasmaPlus®, forment une nano-barrière protectrice contre l'humidité, la migration et le vieillissement.

Plasmatreat offre une intégration maximale des processus, une évolutivité et une durabilité sans compromis.

Aperçu des avantages pour le client

Conductivité électrique maximale, moins d'erreurs et de défaillances

L'élimination ciblée des couches d'oxyde à l'aide de l'outil REDOX® permet d'obtenir des surfaces de contact métalliques impeccables, ce qui est particulièrement important pour les modules à courant élevé et les IGBT. Une activation plasma supplémentaire et un nano-revêtement garantissent des connexions sûres et durables pendant le frittage et le moulage. Cela réduit la délamination, maximise la conductivité et assure une fiabilité à long terme.

Fonctionnement fiable sous des charges extrêmes

Qu'il s'agisse de températures élevées dans le processus de frittage ou de contraintes mécaniques continues sur le terrain : le traitement de surface Openair-Plasma® empêche les problèmes d'adhérence, minimise les vides et les fissures et garantit des performances constantes, même dans les applications automobiles, industrielles et énergétiques les plus exigeantes.

Coûts de garantie réduits et durée de vie prolongée

Les défauts tels que les vides et les problèmes d'adhérence sont minimisés dès le processus de production. Cela augmente la fiabilité des modules, réduit les réclamations et les retouches, et prolonge la durée de vie, ce qui est particulièrement important pour les industries ayant les normes de qualité les plus élevées.

Fabrication durable et respectueuse de l'environnement

Plasmatreat mise délibérément sur des procédés physiques et évite les produits chimiques agressifs et les flux. Cela permet d'économiser des ressources, de réduire l'empreinte écologique et de rendre la production sûre et durable.

Rentabilité maximale grâce à des processus en ligne automatisés

Avec la technologie Openair-Plasma®, les surfaces peuvent être traitées automatiquement et en continu directement dans le flux de production, sans temps d'arrêt ni retouche manuelle. Cela se traduit par une qualité élevée et constante, des délais d'exécution rapides et une réduction durable des coûts unitaires. Moins de déchets, des rendements plus élevés et une consommation minimale de consommables permettent de réduire considérablement les coûts.

Élimination en ligne des oxydes au plus haut niveau

Pour répondre aux exigences les plus strictes en matière de contacts électriques, de soudure et de fiabilité des modules de puissance, l'outil REDOX® combine l'azote et l'hydrogène dans un processus en tunnel pour éliminer complètement les couches d'oxyde, de manière entièrement automatique, en ligne et sans produits chimiques.

En savoir plus sur l'outil REDOX®

Notre solution : traitement de surface précis pour des modules de puissance fiables

La technologie Openair-Plasma® de Plasmatreat et l'outil REDOX® permettent un nettoyage en ligne avancé et une réduction de l'oxyde qui garantissent une adhérence optimale et des performances fiables, même pour les applications exigeantes.

Les couches d'oxyde et les adhérences faibles sont complètement éliminées, ce qui permet d'obtenir des surfaces propres et sans défaut. Cela se traduit par une meilleure conductivité des modules de puissance et des semi-conducteurs, des taux de rendement plus élevés et moins de retouches grâce à des processus toujours propres. L'adhérence durable et la compatibilité des matériaux maximisent la fiabilité et la durée de vie des produits, en particulier dans des conditions difficiles. Avec Plasmatreat, les fabricants peuvent compter sur les meilleurs résultats de leur catégorie pour les composants électroniques haute performance de nouvelle génération, offrant des propriétés électriques supérieures et une qualité durable.