Openair-Plasma® dans l'emballage des semi-conducteurs

Openair-Plasma® dans l'emballage des semi-conducteurs Le plasma nettoie et active les surfaces en ligne, rapidement et de manière contrôlée. Dans l'industrie des semi-conducteurs en particulier, cela permet un contrôle des processus hautement exempt de particules, ce qui réduit les déchets et augmente la qualité. Outre une adhérence parfaite et une mouillabilité optimale, la durée de vie et la stabilité du produit en bénéficient également : les défaillances d'interface telles que la délamination (IDM) ou la fissuration interne (CCM) peuvent être considérablement réduites grâce à un prétraitement plasma ciblé.

La qualité de l'interface est cruciale

Le plasma nettoie et active les surfaces en ligne, rapidement et de manière contrôlée. Dans l'industrie des semi-conducteurs en particulier, cela permet un contrôle des processus hautement exempt de particules, ce qui réduit les déchets et augmente la qualité. Outre une adhérence parfaite et une mouillabilité optimale, la durée de vie et la stabilité du produit en bénéficient également : les défaillances d'interface telles que la délamination (IDM) ou la fissuration interne (CCM) peuvent être considérablement minimisées grâce à un prétraitement plasma ciblé.

Les produits semi-conducteurs modernes sont constitués de systèmes multimatières complexes, allant du métal/métal au métal/polymère en passant par diverses combinaisons de polymères. Leur fiabilité dépend essentiellement de la propreté et de la permanence des liaisons entre les interfaces des matériaux. Même les plus petits défauts au niveau de ces interfaces peuvent entraîner un délaminage, des fissures ou des défaillances inattendues.

Quatre facteurs principaux peuvent compromettre la qualité de cette interface critique. Les oxydes qui se forment dans des zones indésirables peuvent nuire à une bonne liaison et au contact électrique. Une mauvaise mouillabilité de la surface empêche une adhérence uniforme et un écoulement fiable du matériau pendant le processus d'assemblage. De plus, la contamination par des particules ou des résidus peut créer des défauts qui affaiblissent la connexion ou entraînent une défaillance prématurée. Enfin, les différences de coefficients de dilatation thermique (inadéquation CTE) peuvent provoquer des contraintes mécaniques et des microfissures lors des changements de température, réduisant encore davantage la fiabilité à long terme de l'interface.

Tous ces défis peuvent désormais être relevés efficacement grâce à la technologie plasma, sans avoir recours à des produits chimiques nocifs, à une technologie sous vide coûteuse ou à des gaz spéciaux onéreux.

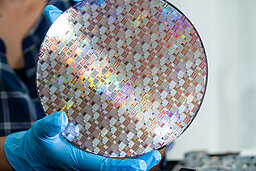

Nettoyage des plaquettes : plasma à pression atmosphérique, pureté maximale

Les dispositifs semi-conducteurs avancés commencent par des surfaces de plaquettes les plus pures possibles, car chaque étape du processus en dépend. Les plaquettes de silicium, les puces et les semi-conducteurs haute performance sont extrêmement sensibles : même la plus petite contamination peut affecter leurs performances et leur rendement. Traditionnellement, le nettoyage des plaquettes nécessitait des systèmes à plasma à basse pression dans des chambres à vide scellées.

L'avènement de la technologie Openair-Plasma® a changé la donne : désormais, le plasma à pression atmosphérique permet un nettoyage de surface au niveau nanométrique en ligne, sans vide ni retard de production. En éliminant l'étape du vide, Openair-Plasma® simplifie les flux de travail et améliore l'automatisation. Les plaquettes peuvent passer directement du découpage et du polissage au traitement par plasma, ce qui permet d'éliminer complètement les glucides et les particules. Résultat : moins d'erreurs, une production plus rapide et une plus grande efficacité des processus.

Ce processus plasma en ligne sans vide garantit une pureté maximale de la surface pour tous les matériaux semi-conducteurs. Il offre un nettoyage fiable et reproductible sans utilisation de produits chimiques et sans interruption de la production. Cette technologie peut être facilement intégrée dans les lignes de fabrication automatisées, contribuant ainsi à réduire les coûts de production tout en diminuant l'impact environnemental.

Résultat : chaque plaquette entre dans le flux de travail d'emballage parfaitement préparée pour le câblage, la fixation des puces ou toute autre étape suivante, garantissant ainsi une fiabilité supérieure des appareils dès le début.

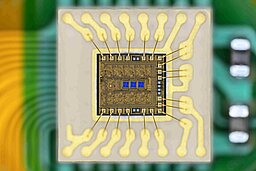

Fixation et interconnexion des puces

Une connexion parfaite est au cœur de tout processus moderne d'emballage des semi-conducteurs. Des surfaces contaminées et mal préparées entraînent des erreurs de soudure, un délaminage, un « non-collage sur le plot » et des défaillances prématurées.

Dans les processus tels que le câblage, le collage de puces (flip chip) et le collage moderne, la qualité de la surface détermine la fiabilité et les performances. Openair-Plasma® nettoie et active toutes les surfaces critiques : substrat, plots de connexion, puce/matrice. Les couches d'oxyde et les résidus perturbateurs sont éliminés, et la mouillabilité et l'adhérence sont ajustées de manière optimale.

Cadre de connexion — Réduction de l'oxyde

Les couches d'oxyde sur les grilles de connexion métalliques peuvent affaiblir ou empêcher des connexions solides et fiables dans les dispositifs à semi-conducteurs. Avec Openair-Plasma® et l'outil REDOX®, ces couches d'oxyde indésirables sont éliminées en ligne, à sec et sans chambres à vide, et intégrées de manière transparente dans le processus de production. Il en résulte une amélioration de la qualité du collage, tant sur le plan électrique que mécanique, ainsi qu'un rendement de production plus élevé, une réduction des déchets et des conditions de surface constantes et reproductibles pour une fiabilité maximale du processus.

Soudure de puces : pourquoi le plasma est-il indispensable avant le processus de fixation des puces ?

La qualité du processus de fixation des puces est cruciale pour la fiabilité et les performances de chaque dispositif à semi-conducteurs. Une soudure inégale, des vides ou des puces mal collées peuvent compromettre le fonctionnement du dispositif, de sa première utilisation jusqu'à la fin de sa durée de vie. Openair-Plasma® garantit un démarrage parfait de chaque puce et substrat : les résidus organiques et les couches d'oxyde sont entièrement éliminés en ligne, et les surfaces sont activées avec précision, sans vide ni produits chimiques agressifs. La différence est claire : sans traitement au plasma, les vides, le délaminage et les problèmes d'adhérence sont plus fréquents, tandis qu'avec le plasma, chaque puce est collée de manière sûre, solide et propre.

Les avantages comprennent une fiabilité maximale du processus et une qualité d'adhérence optimale, l'élimination propre de tous les contaminants et une meilleure adhérence des adhésifs, de l'époxy et de la soudure. Une mouillabilité parfaite réduit les vides et le délaminage, garantissant des performances fiables des appareils, même sous contrainte thermique et mécanique. Cela se traduit par un rendement plus élevé, moins de déchets et une qualité constante des produits.

En bref, avec Openair-Plasma®, chaque étape de fixation des puces devient un chef-d'œuvre technologique, offrant des semi-conducteurs qui fonctionnent parfaitement dans toutes les conditions.

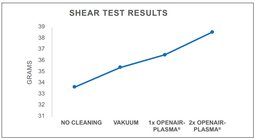

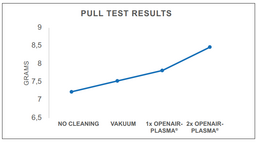

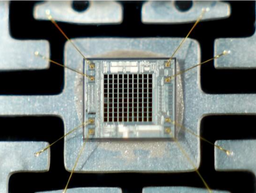

Une connexion par soudure par fil parfaite est la base de tout circuit intégré moderne, et elle commence par une surface absolument propre et activée. Même les résidus les plus infimes, tels que les oxydes ou les contaminants organiques, entraînent un « non-adhérence sur le plot », une faible résistance au cisaillement, voire une défaillance prématurée.

Seule l'activation par plasma crée les conditions nécessaires : les contaminants sont complètement éliminés et la surface du plot de liaison est activée au maximum. Cela garantit non seulement une meilleure adhérence du fil, mais aussi une stabilité électrique et mécanique fiable. Les défauts tels que les liaisons faibles, le soulèvement des liaisons ou les retouches coûteuses sont considérablement réduits. Le résultat : un rendement plus élevé, des résultats stables et reproductibles, et un avantage décisif en termes de qualité dans chaque processus d'encapsulation.

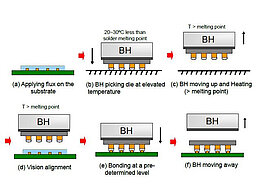

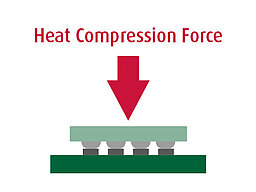

Soudage par thermocompression (TCB) — Le plasma garantit des connexions parfaites sans flux

Avec les procédés Openair-Plasma® et REDOX®, vous créez les conditions idéales pour les applications de soudage les plus exigeantes, garantissant un conditionnement avancé fiable et des performances haut de gamme. Ces technologies innovantes de traitement de surface permettent des connexions stables et sans vide, sans besoin de flux, offrant une fiabilité et une répétabilité maximales du processus. En même temps, elles favorisent une production respectueuse de l'environnement et rentable, tout en offrant une fiabilité électrique et mécanique supérieure pour des performances et une qualité de produit à long terme.

Plasma avant le fluxage

Dans le soudage par thermocompression (TCB), la qualité de la surface détermine la fiabilité et les performances de l'ensemble de la connexion. Le traitement au plasma avant le fluxage crée une surface uniforme et à haute énergie et garantit un comportement de mouillage optimal. Cela réduit considérablement la quantité de flux nécessaire, rendant le soudage plus fiable et augmentant de manière mesurable la fiabilité de l'appareil.

TCB sans flux

L'élimination des oxydes métalliques est particulièrement importante dans les processus TCB sans flux. Ici, la technologie REDOX® de Plasmatreat offre une réduction plasma automatisée et compatible en ligne : les surfaces métalliques sont entièrement nettoyées et activées pendant le processus de production en cours, et les couches d'oxyde sont éliminées, sans utilisation de produits chimiques ni de processus humides.

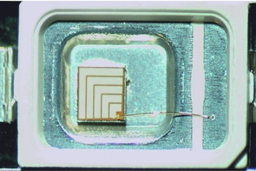

Préparation de l'encapsulation

Une encapsulation protectrice stable et fiable à long terme est la colonne vertébrale des composants semi-conducteurs modernes. Cependant, même le meilleur matériau d'encapsulation ne peut atteindre son plein effet que si les surfaces sont préparées de manière optimale. Des résidus invisibles, des oxydes ou une mauvaise mouillabilité entraînent rapidement un délaminage, des poches d'air ou des défauts, compromettant ainsi les performances électriques et la stabilité à long terme du boîtier.

Une activation plasma ciblée avant l'encapsulation crée des conditions de surface parfaites : l'encapsulant peut être réparti de manière fiable et sans bulles, adhère à tous les matériaux concernés et assure ainsi une protection durable et complète, même dans les conditions les plus exigeantes.

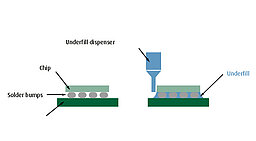

Activation avant le sous-remplissage

Une énergie de surface élevée et uniforme est la condition préalable essentielle pour que les matériaux de sous-remplissage s'humidifient de manière fiable et s'écoulent sans problème. Avec Openair Plasma®, les surfaces des substrats sont activées directement dans le processus en ligne, ce qui garantit une répartition optimale et une adhérence fiable du sous-remplissage. Dans le même temps, même les particules et les résidus les plus fins issus de l'étape de découpe sont éliminés de manière approfondie. Le résultat : une formation parfaite des filets, une réduction significative des poches d'air (vides) et un encapsulage qui offre une protection maximale et fiable dans le cadre d'une utilisation quotidienne et en cas de contraintes.

Préparation de la surface pour le moulage et l'encapsulation

La qualité de la surface du substrat est essentielle pour un moulage fiable et une encapsulation protectrice. Tous les matériaux concernés, des grilles de connexion et des fils fins aux encapsulants avancés, doivent être soigneusement nettoyés, exempts d'oxydation et hautement réactifs. C'est seulement ainsi que l'écoulement sans faille du matériau, une adhérence maximale et une stabilité à long terme peuvent être garantis.

[Translate to French:]

For particularly demanding packaging applications, nanoscale plasma coatings ensure optimum bonding between epoxy mold compounds (EMCs) and the prepared substrates or dies. The result: superior adhesion, maximum reliability, and consistent performance—even under the highest thermal and mechanical loads. These nano-coatings create precisely tailored, highly active surfaces that effectively prevent delamination and cracking. This keeps the package stable and durable—from the first functional test to years of field use. Fewer defects, more output—and consistently high quality.

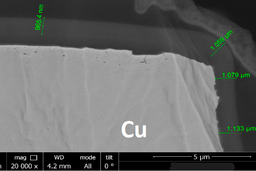

Revêtements barrières — Protection au niveau atomique pour les circuits intégrés sensibles

Les revêtements barrières modernes tels que PlasmaPlus® offrent aux composants semi-conducteurs sensibles une protection fiable contre l'humidité, la migration et un large éventail d'influences environnementales. La couche protectrice atmosphérique ultra-fine, généralement d'une épaisseur de 700 à 1 000 nanomètres seulement, forme un bouclier efficace autour des composants internes. Cette technologie de revêtement avancée offre une protection fiable contre l'eau et la contamination ionique, garantit l'isolation électrique et les performances à long terme, et maintient une grande résilience sous contrainte thermique et mécanique. Ainsi, chaque boîtier de circuit intégré reste pleinement fonctionnel et électriquement stable, même dans les conditions environnementales les plus exigeantes.

Nettoyage et marquage de l'assemblage final

Les avantages de cette approche sont immédiatement évidents : les produits finis restent totalement exempts de particules et de résidus jusqu'au point de livraison, garantissant ainsi les normes les plus élevées en matière de propreté et de précision.

Dans le même temps, un marquage sûr et permanent peut être appliqué sur n'importe quelle surface, garantissant ainsi la traçabilité et la durabilité. En minimisant les déchets, vous obtenez un rendement maximal, ce qui rend les processus à la fois efficaces et rentables.

Tout au long de la production, la fiabilité des processus et l'assurance qualité complète sont maintenues jusqu'à l'étape finale. Seuls des produits finis propres et préparés de manière optimale permettent de garantir une véritable fiabilité de la production, vous permettant ainsi de fournir une perfection constante et de dépasser les attentes des clients du début à la fin.