접합부 품질이 핵심입니다

플라즈마는 인라인 공정에서 표면을 신속하고 제어된 방식으로 세정 및 활성화합니다. 특히 반도체 산업에서는 이를 통해 고도로 무입자 공정 제어가 가능해져 폐기물을 줄이고 품질을 향상시킵니다. 완벽한 접착력과 최적의 습윤성 외에도 수명과 제품 안정성에도 이점이 있습니다: 표적화된 플라즈마 전처리를 통해 박리(IDM)나 내부 균열(CCM)과 같은 접합부 결함을 크게 최소화할 수 있습니다.

현대 반도체 제품은 금속/금속, 금속/폴리머, 다양한 폴리머 조합에 이르기까지 복잡한 다중 재료 시스템으로 구성됩니다. 이들의 신뢰성은 재료 계면이 얼마나 깨끗하고 영구적으로 결합되었는지에 크게 좌우됩니다. 이러한 계면의 아주 작은 결함조차 박리, 균열 또는 예상치 못한 고장을 초래합니다.

이 중요한 계면의 품질을 저해할 수 있는 네 가지 주요 요인이 있습니다. 원치 않는 영역에 형성되는 산화물은 적절한 접합 및 전기적 접촉을 방해할 수 있습니다. 열악한 표면 습윤성은 접합 공정 중 균일한 접착과 안정적인 재료 흐름을 방해합니다. 또한 입자나 잔류물에 의한 오염은 연결을 약화시키거나 조기 고장을 유발하는 결함을 생성할 수 있습니다. 마지막으로 열팽창 계수 차이(CTE 불일치)는 온도 변화 시 기계적 응력과 미세 균열을 유발하여 인터페이스의 장기적 신뢰성을 더욱 저하시킵니다.

이러한 모든 과제는 이제 유해 화학 물질, 비용이 많이 드는 진공 기술 또는 고가의 특수 가스 없이도 플라즈마 기술로 효과적으로 해결할 수 있습니다.

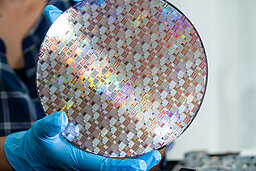

오픈에어-플라즈마® 기술의 등장으로 이 방식은 혁신되었습니다: 이제 대기압 플라즈마가 진공이나 생산 지연 없이 인라인으로 나노 수준의 표면 세정을 달성합니다. 진공 단계를 제거함으로써 오픈에어-플라즈마®는 작업 흐름을 단순화하고 자동화를 향상시킵니다. 웨이퍼는 슬라이싱 및 폴리싱 공정에서 바로 플라즈마 처리로 이동하여 탄수화물과 입자를 완벽하게 제거할 수 있습니다. 결과: 오류 감소, 생산 가속화, 공정 효율성 향상.

이 비진공 인라인 플라즈마 공정은 모든 반도체 소재에 대해 최대 표면 순도를 보장합니다. 화학 물질 사용 없이, 생산 중단 없이 신뢰할 수 있고 반복 가능한 세정을 제공합니다. 이 기술은 자동화 생산 라인에 쉽게 통합될 수 있어 생산 비용 절감에 기여하는 동시에 환경적 영향도 줄입니다.

결과: 모든 웨이퍼는 와이어 본딩, 다이 부착 또는 다음 공정 단계에 완벽하게 준비된 상태로 패키징 워크플로에 진입하여 초기 단계부터 우수한 장치 신뢰성을 보장합니다.

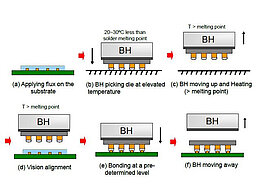

다이 본딩—다이 부착 공정 전에 플라즈마가 필수적인 이유는 무엇인가요?

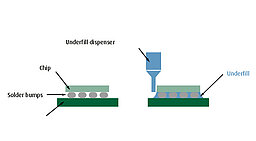

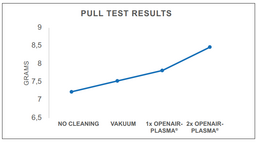

다이 부착 공정의 품질은 모든 반도체 장치의 신뢰성과 성능에 결정적입니다. 불균일한 본딩, 공극, 또는 부착 불량 다이들은 장치의 초기 사용부터 수명 종료까지 기능을 저해할 수 있습니다. 오픈에어 플라즈마®는 모든 다이와 기판이 완벽한 상태로 시작하도록 보장합니다: 유기 잔류물과 산화층이 인라인 공정에서 완전히 제거되며, 표면은 정밀하게 활성화됩니다—진공이나 공격적인 화학 물질 없이도 가능합니다. 차이는 명백합니다: 플라즈마 처리 없이 진행할 경우 공극, 박리, 접착 문제가 더 자주 발생하지만, 플라즈마 처리 시 모든 다이는 안전하고 견고하며 청결하게 본딩됩니다.

이점으로는 최대의 공정 안정성과 본딩 품질, 모든 오염 물질의 깨끗한 제거, 접착제·에폭시·솔더의 향상된 접착력이 포함됩니다. 완벽한 습윤성은 공극과 박리 현상을 줄여 열적·기계적 스트레스 하에서도 신뢰할 수 있는 장치 성능을 보장합니다. 이는 수율 향상, 폐기물 감소, 일관된 제품 품질로 이어집니다.

요약하면, Openair-Plasma®를 사용하면 모든 다이 부착 단계가 기술적 걸작이 되어 모든 조건에서 완벽하게 작동하는 반도체를 제공합니다.

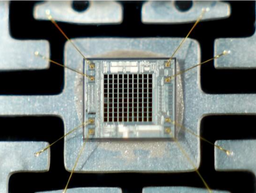

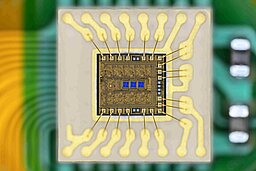

완벽한 와이어 본드 연결은 모든 현대식 IC의 핵심이며, 이는 절대적으로 깨끗하고 활성화된 표면에서 시작됩니다. 산화물이나 유기 오염 물질과 같은 미세한 잔류물조차도 “패드 부착 불량”, 약한 전단 강도, 심지어 조기 고장으로 이어집니다.

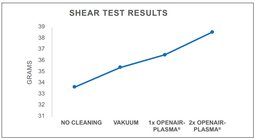

오직 플라즈마 활성화만이 필수 조건을 충족시킵니다: 오염 물질이 완전히 제거되고 본드 패드 표면이 극대화되어 활성화됩니다. 이는 더 강력한 와이어 그립을 보장할 뿐만 아니라 신뢰할 수 있는 전기적·기계적 안정성을 제공합니다. 약한 본드, 본드 리프트, 비용이 많이 드는 재작업과 같은 결함이 현저히 감소합니다. 결과적으로 수율이 향상되고 안정적이며 반복 가능한 결과를 얻을 수 있으며, 모든 패키징 워크플로우에서 결정적인 품질 우위를 확보합니다.

캡슐화 전처리

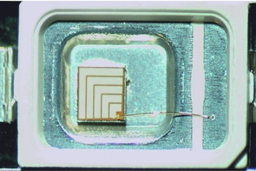

안정적이고 장기적으로 신뢰할 수 있는 보호 캡슐화는 현대 반도체 부품의 핵심입니다. 그러나 최상의 캡슐화 재료조차도 표면이 최적화되지 않으면 그 효과를 완전히 발휘할 수 없습니다. 보이지 않는 잔류물, 산화물 또는 불량한 습윤성은 빠르게 박리, 기포 또는 결함으로 이어져 패키지의 전기적 성능과 장기적 안정성을 위협합니다.

캡슐화 전 표적 플라즈마 활성화는 완벽한 표면 조건을 조성합니다: 캡슐화 재료가 기포 없이 안정적으로 분포되고 모든 관련 재료에 접착되어 가장 까다로운 조건에서도 오래 지속되는 포괄적인 보호를 보장합니다.

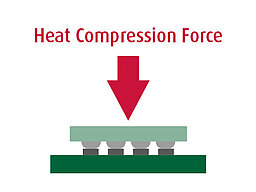

성형 및 캡슐화를 위한 표면 처리

기판의 표면 품질은 신뢰할 수 있는 성형 및 보호 캡슐화에 결정적입니다. 리드 프레임과 미세 와이어부터 첨단 캡슐화 재료에 이르기까지 관련된 모든 재료는 철저히 세정되고 산화물이 제거되며 높은 반응성을 가져야 합니다. 그래야만 원활한 재료 흐름, 최대 접착력, 장기적 안정성이 보장됩니다.

Openair-Plasma®는 이를 달성하기 위한 다양한 전문 공정을 제공합니다. 플라즈마 세정은 접착력을 저하시키거나 박리 현상을 유발할 수 있는 모든 유기 및 무기 잔류물을 제거합니다. 플라즈마 환원 공정은 가장 미세한 금속 산화물까지 제거하여 화학적 결합이 가능한 고활성 표면을 생성합니다. PlasmaPlus® 나노 코팅은 습기로부터 보호하면서 재료 호환성을 향상시키는 얇고 균일한 장벽을 형성합니다.

이러한 공정들은 함께 포팅 재료의 최적 유동성 확보, 공기 주머니 방지를 보장하며, REACH 및 MSL1 표준을 완벽히 준수하여 가장 까다로운 생산 및 작동 조건에서도 최대의 신뢰성을 제공합니다.

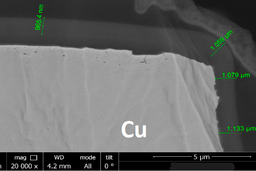

Barrier Coatings—Protection at the atomic level for sensitive ICs

Modern barrier coatings such as PlasmaPlus® provide sensitive semiconductor components with reliable protection against moisture, migration, and a wide range of environmental influences. The atmospheric, ultra-thin protective layer—typically only 700 to 1,000 nanometers thick—forms an effective shield around internal components. This advanced coating technology offers reliable protection against water and ionic contamination, ensures electrical insulation and long-term performance, and maintains high resilience under thermal and mechanical stress. As a result, every IC package remains fully functional and electrically stable, even under the most demanding environmental conditions.

최종 조립 공정 세정 및 마킹

이 접근법의 장점은 즉시 명확해집니다: 최종 제품은 납품 시점까지 입자 및 잔류물이 전혀 없는 상태를 유지하여 최고 수준의 청정도와 정밀도를 보장합니다.

동시에 안전하고 영구적인 마킹을 모든 표면에 적용하여 추적성과 내구성을 보장합니다. 불량률을 최소화함으로써 최대 수율을 달성하여 공정 효율성과 비용 효율성을 동시에 실현합니다.

생산 전 과정에 걸쳐 공정 신뢰성과 포괄적인 품질 보증이 최종 단계까지 유지됩니다. 깨끗하고 최적의 상태로 준비된 완제품을 통해서만 진정한 생산 신뢰성을 확보할 수 있으며, 이를 통해 시작부터 끝까지 지속적으로 완벽을 구현하고 고객 기대를 뛰어넘는 성과를 달성할 수 있습니다.