Yarı İletken Ambalajlamada Openair-Plasma®

Yarı İletken Ambalajlamada Openair-Plasma® Plazma, yüzeyleri hızlı ve kontrollü bir şekilde temizler ve aktive eder. Özellikle yarı iletken endüstrisinde bu, yüksek düzeyde partikül içermeyen proses kontrolü sağlar, bu da atıkları azaltır ve kaliteyi artırır. Mükemmel yapışma ve optimum ıslanabilirliğin yanı sıra, hizmet ömrü ve ürün stabilitesi de bundan faydalanır: delaminasyon (IDM) veya iç çatlama (CCM) gibi arayüz arızaları, hedefe yönelik plazma ön işlemiyle önemli ölçüde en aza indirilebilir.

Arayüz kalitesi çok önemlidir

Plazma, yüzeyleri hızlı ve kontrollü bir şekilde temizler ve aktive eder. Özellikle yarı iletken endüstrisinde bu, yüksek düzeyde partikül içermeyen proses kontrolü sağlar, bu da atıkları azaltır ve kaliteyi artırır. Mükemmel yapışma ve optimum ıslanabilirliğin yanı sıra, hizmet ömrü ve ürün stabilitesi de bundan faydalanır: Hedefli plazma ön işlemiyle, delaminasyon (IDM) veya iç çatlama (CCM) gibi arayüz arızaları önemli ölçüde en aza indirilebilir.

Modern yarı iletken ürünler, metal/metalden metal/polimere ve çeşitli polimer kombinasyonlarına kadar karmaşık çoklu malzeme sistemlerinden oluşur. Güvenilirlikleri, malzeme arayüzlerinin ne kadar temiz ve kalıcı bir şekilde bağlandığına bağlıdır. Bu arayüzlerdeki en küçük kusurlar bile delaminasyona, çatlaklara veya beklenmedik arızalara yol açar.

Bu kritik arayüzün kalitesini dört ana faktör tehlikeye atabilir. İstenmeyen alanlarda oluşan oksitler, doğru bağlanmayı ve elektriksel teması engelleyebilir. Yetersiz yüzey ıslanabilirliği, birleştirme işlemi sırasında düzgün yapışma ve güvenilir malzeme akışını engeller. Ayrıca, parçacıklar veya kalıntılarla kirlenme, bağlantıyı zayıflatan veya erken arızalara yol açan kusurlar oluşturabilir. Son olarak, ısı genleşme katsayılarındaki farklılıklar (CTE uyumsuzluğu), sıcaklık değişiklikleri sırasında mekanik gerilime ve mikro çatlaklara neden olarak arayüzün uzun vadeli güvenilirliğini daha da azaltabilir.

Tüm bu zorluklar artık plazma teknolojisi ile etkili bir şekilde çözülebilir — zararlı kimyasallar, maliyetli vakum teknolojisi veya pahalı özel gazlar kullanılmadan.

Yonga Temizliği — Atmosferik Basınçlı Plazma, Maksimum Saflık

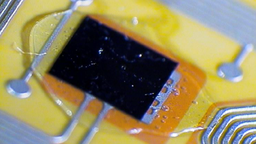

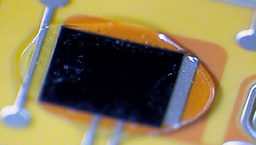

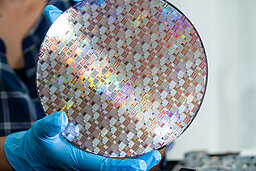

Gelişmiş yarı iletken cihazlar, her işlem adımı bunlara bağlı olduğu için en saf yonga yüzeyleriyle başlar. Silikon yongalar, çipler ve yüksek performanslı yarı iletkenler son derece hassastır — en küçük kirlenme bile performansı ve verimi etkileyebilir. Geleneksel olarak, wafer temizliği için kapalı vakum odalarında düşük basınçlı plazma sistemleri gerekliydi.

Openair-Plasma® teknolojisinin ortaya çıkışı bunu değiştirdi: Artık atmosferik basınçlı plazma, vakum veya üretim gecikmeleri olmadan nano düzeyde yüzey temizliği sağlıyor. Vakum adımını ortadan kaldırarak Openair-Plasma®, iş akışlarını basitleştiriyor ve otomasyonu geliştiriyor. Yonga plakaları, kesme ve parlatma işlemlerinden doğrudan plazma işlemine geçerek karbonhidratların ve partiküllerin tamamen giderilmesini sağlar. Sonuç: daha az hata, daha hızlı üretim ve daha yüksek proses verimliliği.

Bu vakumsuz, sıralı plazma prosesi, tüm yarı iletken malzemeler için maksimum yüzey saflığı sağlar. Kimyasal kullanmadan ve üretim kesintisi olmadan güvenilir ve tekrarlanabilir temizlik sağlar. Bu teknoloji, otomatik üretim hatlarına kolayca entegre edilebilir ve üretim maliyetlerini düşürürken aynı zamanda çevresel etkiyi de azaltır.

Sonuç: Her yonga plakası, tel bağlama, kalıp takma veya sonraki herhangi bir adım için mükemmel şekilde hazırlanmış olarak paketleme iş akışına girer ve en başından itibaren üstün cihaz güvenilirliği garanti eder.

Kalıp Takma ve Ara Bağlantı

Mükemmel bir bağlantı, her modern yarı iletken paketleme işleminin merkezinde yer alır. Kirlenmiş, kötü hazırlanmış yüzeyler, bağlama hatalarına, delaminasyona, “ped üzerinde yapışmama” ve erken arızalara yol açar.

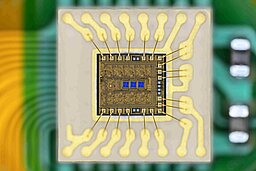

Tel bağlama, kalıp bağlama (flip chip) ve modern yapıştırıcı bağlama gibi süreçlerde, yüzeyin kalitesi güvenilirliği ve performansı belirler. Openair-Plasma® tüm kritik yüzeyleri (substrat, bağlama pedleri, çip/kalıp) temizler ve aktive eder. Oksit tabakaları ve bozucu kalıntılar giderilir, ıslanabilirlik ve yapışma optimum şekilde ayarlanır.

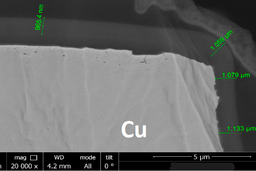

Kurşun Çerçeve — Oksit Azaltma

Metal kurşun çerçeveler üzerindeki oksit tabakaları, yarı iletken cihazlarda güçlü ve güvenilir bağlantıları zayıflatabilir veya engelleyebilir. Openair-Plasma® ve REDOX® aracı ile bu istenmeyen oksit tabakaları sıralı, kuru ve vakum odaları olmadan üretim sürecine sorunsuz bir şekilde entegre edilerek giderilir. Sonuç, hem elektriksel hem de mekanik olarak iyileştirilmiş bağ kalitesi, daha yüksek üretim verimi, azaltılmış atık ve maksimum süreç güvenilirliği için tutarlı, tekrarlanabilir yüzey koşullarıdır.

Die Bonding—Die attach işlemi öncesinde plazma neden vazgeçilmezdir?

Die attach işleminin kalitesi, her yarı iletken cihazın güvenilirliği ve performansı için çok önemlidir. Düzensiz bağlanma, boşluklar veya zayıf yapışan die'lar, cihazın ilk kullanımından hizmet ömrünün sonuna kadar işlevselliğini tehlikeye atabilir. Openair-Plasma®, her kalıbın ve alt tabakanın mükemmel bir şekilde başlamasını sağlar: organik kalıntılar ve oksit tabakaları tamamen çıkarılır ve yüzeyler hassas bir şekilde aktive edilir — vakum veya agresif kimyasallar kullanılmadan. Fark açıktır: plazma işlemi olmadan boşluklar, delaminasyon ve yapışma sorunları daha sık ortaya çıkar, oysa plazma ile her kalıp güvenli, sağlam ve temiz bir şekilde bağlanır.

Avantajları arasında maksimum işlem güvenilirliği ve yapışma kalitesi, tüm kirleticilerin temiz bir şekilde giderilmesi ve yapıştırıcılar, epoksi ve lehim için iyileştirilmiş yapışma bulunur. Mükemmel ıslanabilirlik, boşlukları ve delaminasyonu azaltarak, termal ve mekanik stres altında bile güvenilir cihaz performansı sağlar. Bu, daha yüksek verim, daha az atık ve tutarlı ürün kalitesi ile sonuçlanır.

Kısacası, Openair-Plasma® ile her kalıp yapıştırma adımı teknolojik bir şaheser haline gelir ve her koşulda kusursuz performans gösteren yarı iletkenler üretilir.

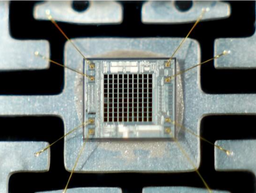

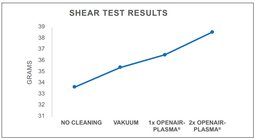

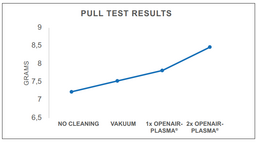

Mükemmel bir tel bağ bağlantısı, her modern IC'nin bel kemiğidir ve tamamen temiz, aktive edilmiş bir yüzey ile başlar. Oksitler veya organik kirleticiler gibi en ufak kalıntılar bile “ped üzerinde yapışmama”, zayıf kesme mukavemeti ve hatta erken arızaya neden olur.

Sadece plazma aktivasyonu gerekli koşulları yaratır: kirleticiler tamamen giderilir ve bağ pedinin yüzeyi maksimum düzeyde aktive edilir. Bu, sadece daha güçlü bir tel tutuşu sağlamakla kalmaz, aynı zamanda güvenilir elektriksel ve mekanik stabilite de sağlar. Zayıf bağlar, bağ kaldırma veya maliyetli yeniden işleme gibi kusurlar önemli ölçüde azalır. Sonuç: daha yüksek verim, istikrarlı ve tekrarlanabilir sonuçlar ve her paketleme iş akışında belirleyici bir kalite avantajı.

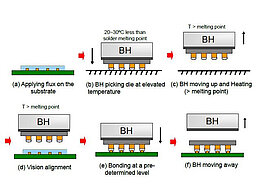

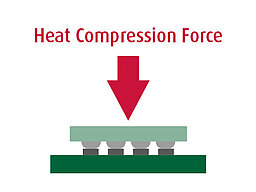

Termal Sıkıştırma Yapıştırma (TCB) — Plazma, mükemmel akı içermeyen bağlantılar sağlar

Openair-Plasma® ve REDOX® işlemleriyle, en zorlu yapıştırma uygulamaları için bile ideal koşulları yaratarak güvenilir, gelişmiş paketleme ve üst düzey performans sağlarsınız. Bu yenilikçi yüzey işleme teknolojileri, akı gerektirmedenkararlı, boşluksuz bağlantılar sağlar ve maksimum işlem güvenilirliği ve tekrarlanabilirliği sunar. Aynı zamanda, çevre dostu ve maliyet etkin üretimi desteklerken, uzun vadeli performans ve ürün kalitesi için üstün elektriksel ve mekanik güvenilirlik sağlar.

Akışkanlama öncesi plazma

Termik Sıkıştırma Bağlama (TCB) işleminde, yüzeyin kalitesi tüm bağlantının güvenilirliğini ve performansını belirler. Akışkanlama öncesi plazma işlemi, homojen, yüksek enerjili bir yüzey oluşturur ve optimum ıslanma davranışı sağlar. Bu, gerekli akışkan miktarını önemli ölçüde azaltır, bağlamayı daha güvenilir hale getirir ve cihazın güvenilirliğini ölçülebilir şekilde artırır.

Akısız TCB

Metal oksitlerin giderilmesi, akısız TCB işlemlerinde özellikle önemlidir. Burada, Plasmatreat'in REDOX® teknolojisi, otomatik, hat içi plazma indirgemesi sunar: metal yüzeyler, devam eden üretim süreci sırasında tamamen temizlenir ve aktive edilir ve oksit tabakaları, kimyasallar veya ıslak işlemler kullanılmadan giderilir.

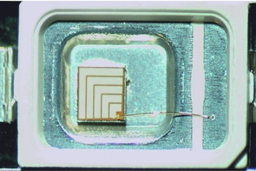

Kapsülleme Hazırlığı

Kararlı, uzun vadede güvenilir koruyucu kapsülleme, modern yarı iletken bileşenlerin bel kemiğidir. Ancak, en iyi kapsülleme malzemesi bile, yüzeyler en uygun şekilde hazırlanmışsa tam etkisini gösterebilir. Görünmez kalıntılar, oksitler veya zayıf ıslanabilirlik, hızla delaminasyona, hava ceplerine veya kusurlara yol açarak paketin elektriksel performansını ve uzun vadeli stabilitesini tehlikeye atar.

Kapsülleme öncesinde hedefe yönelik plazma aktivasyonu, mükemmel yüzey koşulları yaratır: Kapsülleme maddesi güvenilir bir şekilde ve kabarcık oluşmadan dağıtılabilir, tüm ilgili malzemelere yapışır ve böylece en zorlu koşullarda bile uzun süreli ve kapsamlı koruma sağlar.

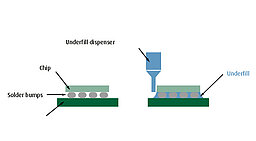

Underfill Öncesi Aktivasyon

Yüksek ve homojen yüzey enerjisi, underfill malzemelerinin güvenilir bir şekilde ıslanıp sorunsuz bir şekilde akması için temel ön koşuldur. Openair Plasma® ile alt tabaka yüzeyleri doğrudan sıralı işlemde aktive edilir, böylece alt dolgu malzemesinin optimum şekilde dağıtılması ve güvenilir bir şekilde yapışması sağlanır. Aynı zamanda, kesme aşamasından kalan en ince parçacıklar ve kalıntılar bile tamamen temizlenir. Sonuç: mükemmel fileto oluşumu, önemli ölçüde daha az hava boşluğu (boşluk) ve günlük kullanımda ve stres altında maksimum güvenilir koruma sağlayan kapsülleme.

Kalıplama ve Kapsülleme için Yüzey Hazırlığı

Alt tabakanın yüzey kalitesi, güvenilir kalıplama ve koruyucu kapsülleme için çok önemlidir. Kurşun çerçevelerden ince tellere ve gelişmiş kapsülleme malzemelerine kadar tüm malzemeler iyice temizlenmeli, oksidasyondan arındırılmalı ve yüksek reaktifliğe sahip olmalıdır. Ancak bu şekilde kesintisiz malzeme akışı, maksimum yapışma ve uzun vadeli stabilite garanti edilebilir.

Openair-Plasma® bunu başarmak için bir dizi özel işlem sunar. Plazma temizleme, yapışmayı tehlikeye atabilecek veya delaminasyona neden olabilecek tüm organik ve inorganik kalıntıları giderir. Plazma indirgeme, en ince metal oksitleri bile ortadan kaldırarak kimyasal olarak bağlanabilir, yüksek derecede aktif yüzeyler oluşturur. PlasmaPlus® Nano Kaplama, nemden koruyan ve malzeme uyumluluğunu artıran ince, düzgün bir bariyer uygular.

Bu işlemler birlikte, döküm malzemelerinin optimum akışını sağlar, hava boşluklarını önler ve REACH ve MSL1 standartlarına tam uyum sağlayarak, en zorlu üretim ve çalışma koşullarında bile maksimum güvenilirlik sunar.

Özellikle zorlu ambalajlama uygulamaları için, nano ölçekli plazma kaplamalar, epoksi kalıp bileşikleri (EMC'ler) ile hazırlanan alt tabakalar veya kalıplar arasında optimum yapışma sağlar. Sonuç: en yüksek termal ve mekanik yükler altında bile üstün yapışma, maksimum güvenilirlik ve tutarlı performans. Bu nano kaplamalar, delaminasyonu ve çatlamayı etkili bir şekilde önleyen, hassas bir şekilde uyarlanmış, yüksek aktif yüzeyler oluşturur. Bu, ilk işlevsel testten yıllarca süren saha kullanımına kadar ambalajı stabil ve dayanıklı tutar. Daha az kusur, daha fazla çıktı ve tutarlı yüksek kalite.

Bariyer Kaplamalar — Hassas IC'ler için atom düzeyinde koruma

PlasmaPlus® gibi modern bariyer kaplamalar, hassas yarı iletken bileşenlere nem, göç ve çok çeşitli çevresel etkilere karşı güvenilir koruma sağlar. Tipik olarak sadece 700 ila 1.000 nanometre kalınlığındaki atmosferik, ultra ince koruyucu tabaka, iç bileşenlerin etrafında etkili bir kalkan oluşturur. Bu gelişmiş kaplama teknolojisi, su ve iyonik kirlenmeye karşı güvenilir koruma sağlar, elektrik yalıtımı ve uzun vadeli performans garanti eder ve termal ve mekanik stres altında yüksek esnekliği korur. Sonuç olarak, her IC paketi, en zorlu çevre koşullarında bile tamamen işlevsel ve elektriksel olarak kararlı kalır.

Son Montaj Temizliği ve İşaretleme

Bu yaklaşımın avantajları hemen anlaşılır: son ürünler, teslimat noktasına kadar tamamen partikül ve kalıntı içermez, böylece en yüksek temizlik ve hassasiyet standartları sağlanır.

Aynı zamanda, güvenli ve kalıcı işaretleme herhangi bir yüzeye uygulanabilir, bu da izlenebilirlik ve dayanıklılıksağlar. Hurdayı en aza indirerek, maksimum verim elde edersiniz, bu da süreçleri hem verimli hem de maliyet etkin hale getirir.

Üretim boyunca, süreç güvenilirliği ve kapsamlı kalite güvencesi, son adıma kadar korunur. Yalnızca temiz, en uygun şekilde hazırlanmış son ürünlerle gerçek üretim güvenilirliği sağlanabilir, bu da baştan sona tutarlı bir şekilde mükemmellik sunmanıza ve müşteri beklentilerini aşmanıza olanak tanır.