Modern Üretimde Metale Yapışma

Hemen hemen her endüstriyel sektörde şu soru ortaya çıkmaktadır: Metaller, yalnızca vidalar, perçinler veya kaynaklara dayanmadan nasıl güvenli ve dayanıklı bir şekilde birleştirilebilir? Metale yapışma, bu zorluğun merkezinde yer almaktadır. Metaller doğal olarak yüksek yüzey enerjisi ve dolayısıyla yapıştırma için iyi koşullar sunarken, oksitler, yağlayıcılar veya kaplamalar gibi gerçek dünyadaki engeller genellikle güvenilir yapışmanın önünde durmaktadır. Bu nedenle, doğru ön işlem ve yapıştırıcı teknolojisini seçmek, üretim verimliliği, ürün kalitesi ve uzun vadeli stabilite için belirleyici bir faktördür.

Bu önemin kapsamı tüm endüstrileri kapsar: otomotiv sektöründe, yapıştırıcılar alüminyum veya karışık malzemeleri aşırı ağırlık eklemeden birleştirerek hafif yapıların oluşturulmasını sağlar. Havacılıkta, yapıştırma teknolojisi ince cidarlı yapılarda delme noktalarını ve gerilme yoğunlaşmalarını azaltır. Elektronik ve e-mobilite sektörlerinde, güvenilir yapıştırma, zorlu termal ve mekanik koşullar altında sensörlerin, pillerin ve muhafazaların performansını garanti eder. Tıp teknolojisinde bile, kalıntı bırakmayan ve biyouyumlu yapıştırma çözümleri, güvenlik ve işlevselliği garanti etmek için merkezi bir rol oynar.

Metallere güçlü yapıştırma, bu nedenle teknik bir detaydan daha fazlasıdır; modern imalatta yenilik ve rekabet gücünün temel bir unsurudur.

Metallere Yapıştırmanın Teknik Temeli

Yapışma, iki farklı malzeme arasındaki arayüzde oluşan çekim gücünü tanımlarken, kohezyon ise malzemenin kendi içindeki iç mukavemeti ifade eder. Metal yüzeylere güvenilir bir şekilde yapışmak için her ikisinin birlikte çalışması gerekir: yapıştırıcı, alt tabakaya yapışmalı (yapışma) ve iç gerilmelere dayanmalıdır (kohezyon).

Yapışmaya farklı mekanizmalar katkıda bulunur. Mekanik yapışma, yapıştırıcı yüzey düzensizliklerine nüfuz ederek bir form kilidi oluşturduğunda gerçekleşir. Kimyasal yapışma, yapıştırıcı ile alt tabaka arasındaki kovalent veya iyonik bağlara dayanır ve genellikle en güçlü ve en dayanıklı bağlantıyı sağlar. Fiziksel yapışma, van der Waals etkileşimleri gibi daha zayıf moleküller arası kuvvetlere dayanır ve bu kuvvetler de bağın stabilizasyonunda rol oynayabilir.

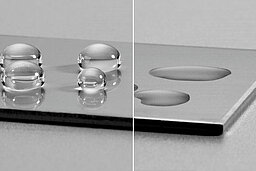

Metallere yapıştırma için belirleyici bir faktör, yüksek yüzey serbest enerjisidir. Plastik veya kompozitlerle karşılaştırıldığında, metaller, yüzey temiz olduğu sürece sıvıların iyi yayılmasını doğal olarak sağlar. Bu ıslanabilirlik, temas açısı ile ölçülebilir: açı ne kadar düşükse, yapıştırıcı yüzeyi o kadar iyi ıslatır ve sıkı bir temas oluşturur. Alüminyum, bakır ve magnezyum gibi metallerde kendiliğinden oluşan oksit tabakalarının varlığı, yapışmayı önemli ölçüde etkiler. Bu tabakalar, polar, kimyasal olarak aktif alanlar oluşturarak yapışmayı destekleyebilir veya gevşek bir şekilde bağlandıklarında ve delaminasyona eğilimli olduklarında yapışmayı zayıflatabilirler.

Farklı metaller, farklı yapışma zorlukları ortaya çıkarır:

- Alüminyum: her zaman stabil olmayan oksit tabakasına bağlanır; mekanik veya plazma ön işlemi güvenilirliği artırır.

- Paslanmaz çelik: genellikle iyi yapışır, ancak ayna parlaklığında cilalanmış yüzeyler çok düşük yüzey enerjisine sahip olabilir ve pürüzlendirme gerektirebilir.

- Yumuşak çelik: korozyona eğilimlidir; yüzey hazırlığı ve koruyucu yapıştırma çok önemlidir.

- Bakır ve bakır alaşımları: hızlı oksitlenen, yüksek reaktifliğe sahip yüzeylerdir ve uygun temizlik ve hızlı işleme gerektirirler.

Uygulamada, yüzey enerjisi, ıslanabilirlik, oksit davranışı ve yapıştırıcı mekanizmaları gibi bu temel kavramları anlamak, güçlü ve dayanıklı metal yapıştırma için uygun yapıştırıcıları ve ön işlemleri seçmenin anahtarıdır.

Metale güçlü ve dayanıklı bir bağlanma, yapıştırıcının kendisinden çok alt tabakanın durumuna bağlıdır. Metaller genellikle yüksek yüzey serbest enerjisi sergilese de, kirlenme, oksitler veya kaplamalar ıslanabilirliği ve yapışmayı önemli ölçüde azaltabilir. Bu nedenle, temizleme, pürüzlendirme ve aktivasyon gibi yüzey ön işlemleri, güvenilir bir yapıştırma için genellikle belirleyici adımdır.

Yüzey hazırlığı genellikle çözücüler veya alkali temizleyiciler kullanılarak yağların, greslerin ve yağlayıcıların giderilmesi ile başlar. Örneğin alüminyumda, doğal oksit tabakası kararsızdır ve aşındırma, aşındırma veya anotlama ile giderilmeli veya stabilize edilmelidir. Taşlama veya kumlama gibi pürüzlendirme yöntemleri, etkili yüzey alanını artırır ve mekanik yapışma için mikro tutma yapıları oluşturur. Asit aşındırma veya alkali temizleme gibi kimyasal ön işlemler, yüzey polaritesini artırır ve mikroskobik düzeyde kirletici maddeleri giderir.

Giderek önem kazanan bir yöntem ise plazma teknolojisidir. Plazma işlemi, mekanik temas olmadan metal yüzeyleri aktive eder ve malzemenin en üstteki nanometrelerini değiştirir. Bu, yüzey enerjisinde keskin bir artış, ıslanabilirliğin iyileştirilmesi ve solventler veya agresif kimyasallar kullanılmadan temiz, seçici ve çevre dostu bir aktivasyon süreci ile sonuçlanır. Yüksek proses güvenilirliği gereksinimleri olan endüstriler için plazma ön işlemi, geleneksel temizleme yöntemlerine sürdürülebilir bir alternatif olarak değerlidir.

Karşılaştırma: Mekanik ve kimyasal ön işlemler iyi bilinen ve oldukça etkili yöntemlerdir, ancak işçilik ve sarf malzemesi gerektirir ve çoğu durumda atık üretir. Plazma aktivasyonu ise daha temiz ve daha kontrol edilebilir bir yöntemdir, ancak ekipman yatırımı gerektirir. Uygulamada, şirketler genellikle tekrarlanabilir yapışma sağlamak için yöntemleri birleştirir (ör. solvent temizleme + plazma aktivasyonu).

Yüksek teorik yüzey enerjisine rağmen, pratikte metaller genellikle beklendiği gibi yapışmaz. Bunun ana nedeni, ıslanmayı engelleyen kalıntılar (işleme yağları, ayırıcı maddeler veya parmak izleri)dır. Yetersiz temizlik veya uygun olmayan ön işlem seçimi, özellikle alüminyum üzerinde zayıf oksit tabakaları bırakabilir ve bunlar daha sonra delaminasyona neden olabilir. Kaplanmış veya boyanmış metaller başka bir zorluk oluşturur, çünkü yapıştırıcı ana metale değil kaplamaya yapışır, bu da kaplamanın yapışmasının sınırlayıcı faktör haline geldiği anlamına gelir.

Bir başka risk ise, elektrokimyasal uyumluluk dikkate alınmadan farklı metaller arasında yapıştırıcıların yanlış kullanılması durumunda ortaya çıkan galvanik korozyon'dur. Bu, ilk yapışma mukavemeti yüksek olsa bile beklenmedik arızalara yol açabilir. Son olarak, sıkça görülen bir yanılgı “çok amaçlı yapıştırıcılar” inancıdır. Bazı ürünler evrensel olarak uygulanabilir olarak pazarlanırken, güvenilir endüstriyel yapıştırma, doğru ön işlem stratejisiyle birlikte özel yapıştırıcı sistemleri gerektirir.

Daha Güçlü Yapıştırma için Metal Yüzeylerin Plazma Aktivasyonu

Plazma işlemi, metallere yapışmayı iyileştirmek için en etkili teknolojilerden biridir. Tamamen mekanik veya kimyasal işlemlerin aksine, plazma alt tabakanın en üst atom katmanlarına etki ederek, kütle özelliklerini etkilemeden yüzeyini değiştirir. Üç etki ayırt edilebilir: temizleme (organik kalıntıların ve ince filmlerin giderilmesi), aktivasyon (ıslanabilirliği artırmak için yüzey enerjisinin artırılması) ve fonksiyonelleştirme (yapıştırıcılar ve kaplamalarla daha güçlü etkileşime olanak tanıyan kimyasal grupların eklenmesi).

En önemli avantajı, hassasiyeti ve seçiciliğidir. Plazma işlemi sadece yapışma alanını hedefleyebilir, diğer işlevsel alanları ise dokunmadan bırakabilir. İşlem temassızdır ve düşük sıcaklıklarda gerçekleştirildiğinden, metal yüzey mekanik olarak zarar görmez veya aşırı ısınmaz. Solventle temizleme veya agresif kimyasal aşındırma ile karşılaştırıldığında, plazma çevre dostu, tekrarlanabilir ve daha güvenlidir, çünkü tehlikeli kimyasalların kullanımını ortadan kaldırır ve atık akışını en aza indirir.

Plazma Yapıştırmanın Endüstriyel Kullanımları

- Otomotiv endüstrisi: Yapıştırıcı birleştirme veya kaplama öncesinde alüminyum veya çelik parçaların plazma ile aktivasyonu, özellikle hafif yapıda yapıştırma mukavemetini ve korozyon direncini artırır.

- Tıp teknolojisi: Plazma temizleme, biyouyumlu kaplamalar veya paslanmaz çelik aletlerin birleştirilmesi için kalıntı bırakmayan, yüksek enerjili yüzeyler sağlar ve kirletici maddelerin girmesini önler.

- E-mobilite ve elektronik: Bakır veya alüminyumun plazma ile ön işlenmesi, termal ve mekanik yükler altında güvenilirliğin kritik olduğu pil muhafazaları, sensörler veya elektronik montajlarda yalıtım ve yapıştırmayı iyileştirir.

Üretim açısından, plazma sistemleri mevcut üretim hatlarına doğrudan entegre edilebilir. Sıralı plazma üniteleri, parçaları yapıştırma veya kaplama işleminden hemen önce işler, böylece yüksek proses stabilitesi sağlar ve ön işlem ile yapıştırıcı uygulaması arasındaki gecikmeleri ortadan kaldırır. Bu, plazmayı sadece daha güçlü yapışmanın teknik bir aracı değil, aynı zamanda daha yalın ve daha sürdürülebilir üretim süreçleri için bir araç haline getirir.

Metal yapıştırma için doğru yapıştırıcıyı seçmek, uygulama ortamı, yük profili ve işleme gereksinimlerine bağlıdır. Farklı yapıştırıcı sınıfları, farklı avantajlar ve sınırlamalar sunar, bu da seçimi dayanıklı performans elde etmek için kritik bir adım haline getirir.

Epoksi yapıştırıcılar, metaller için en yaygın kullanılan yapıştırıcılar arasındadır. Yüksek gerilme ve kesme mukavemeti, mükemmel sıcaklık direnci ve üstün kimyasal ve çevresel dayanıklılık sağlarlar. Bu nedenle epoksiler, ısı ve agresif ortamlarda güvenilirliğin çok önemli olduğu havacılık, otomotiv ve endüstriyel makine sektörlerinde idealdir. Başlıca dezavantajları, diğer sistemlere kıyasla daha uzun kürlenme süreleri ve daha düşük esnekliktir.

Akrilik yapıştırıcılar, özellikle yapısal metakrilatlar (MMA), hızlı kürlenme, yüksek darbe direnci ve mükemmel olmayan yüzey hazırlığına tolerans özellikleriyle değerlidir. Laboratuvar karşılaştırmalarında, kaplanmış veya galvanizli metalleri birleştirirken genellikle diğer sınıfları geride bırakırlar. Hız, dayanıklılık ve çok yönlülük dengesi, onları ulaşım ve inşaat için cazip hale getirir, ancak kürlenme sırasında koku ve ekzotermik özellikler sınırlayıcı faktörler olabilir.

Siyanoakrilatlar (anında yapıştırıcılar) metalleri saniyeler içinde yapıştırır ve küçük parçalar, hassas montaj veya hızlı sabitleme için idealdir. Ancak, uzun süreli stres, nem veya yüksek sıcaklıklar altında dayanıklılıkları sınırlıdır. En iyi şekilde ikincil yapıştırma veya zorlu koşullara maruz kalmayan bileşenler için saklanmalıdır.

Poliüretan yapıştırıcılar, esnekliği güçlü yapışma ile birleştirerek titreşim, dinamik yükler veya termal genleşmeiçeren uygulamalar için çok uygundur. Doğal nem direnci, dış mekan veya nemli ortamlarda değer katar. Bunun karşılığında, epoksiler veya yapısal akriliklere kıyasla daha düşük mukavemet ve ısı direnci vardır.

Yapıştırıcı kimyasının ötesinde, seçim kriterleri şunları içermelidir:

- Yük türü (kesme, soyulma, darbe, titreşim)

- Çalışma sıcaklığı aralığı ve kimyasallara veya neme maruz kalma

- Yapıştırılan malzemeler arasındaki termal genleşme farkları

- İşleme faktörleri, örneğin kürlenme süresi, boşluk doldurma kapasitesi ve üretim hızı

Tüm sınıflarda, yapıştırıcılar kaynak, perçinleme veya vidalama işlemlerine göre belirgin avantajlar sunar: gerilimi daha eşit dağıtır, delme veya ısıtma ihtiyacını ortadan kaldırır, galvanik korozyon risklerini azaltır ve hafif, aerodinamik tasarımlar sağlar. Bu nedenlerle, yapısal yapıştırıcılar, mukavemet, dayanıklılık ve verimliliğin dengelenmesi gereken endüstrilerde giderek daha fazla birincil birleştirme yöntemi olarak kullanılmaktadır.

Maksimum Kalite için Yapıştırma Ölçümü ve Belgeleme

Endüstriyel uygulamalarda, yapıştırıcı bağlarının uzun vadede güvenilir olmasını sağlamak için objektif ölçüm ve kapsamlı belgeleme gerekir. Yapıştırma, yüzey koşullarına büyük ölçüde bağlı olduğundan, test ve izleme yöntemleri hem geliştirme hem de üretim için vazgeçilmezdir.

Temas açısı ölçümü, yüzey temizliğini ve aktivasyonunu doğrulamanın en yaygın yoludur. Metal yüzeye bir damla sıvı damlatılır ve arayüzde oluşan açı ölçülür. Düşük temas açıları, güçlü yapışma için ön koşul olan iyi ıslanabilirlik ve yüksek yüzey enerjisini gösterir. Daha gelişmiş teknikler, yüzey serbest enerjisini (SFE) doğrudan hesaplayarak, şirketlerin kabul edilebilir ön işlem için nicel eşikler belirlemesine olanak tanır.

Yüzey testlerine ek olarak, bağlantının mekanik mukavemeti standart prosedürler aracılığıyla değerlendirilir:

- Çekme testleri (gerilme testleri): gerilim altında yapıştırılmış parçaları ayırmak için gereken maksimum kuvveti ölçer.

- Soyma testleri: yapıştırıcı bağlantının, özellikle ince veya esnek bileşenler için kritik öneme sahip soyma kuvvetleri altında nasıl performans gösterdiğini değerlendirir.

- Kesme testleri: kuvvetler bağlantı hattına paralel etki ettiğinde yük taşıma kapasitesini değerlendirir ve birçok gerçek dünya uygulamasını simüle eder.

Aynı derecede önemli olan bir diğer husus da dokümantasyon ve tekrarlanabilirlik. Ön işlem adımları, yapıştırıcı partisi, kürleme koşulları gibi net süreç parametreleri belirlemek ve bunları test verileriyle ilişkilendirmek, izlenebilirlik ve kalite kontrolünü sağlar. Modern üretimde, hat içi izleme sistemleri temas açısı veya çekme testi verilerini doğrudan kalite yönetim sistemlerine entegre edebilir, böylece yapışma değişken bir sonuç olmaktan çıkıp kontrollü ve sertifikalandırılabilir bir süreç haline gelir.

Paslanmaz çelik üzerinde yapışma nasıl sağlanır?

Çoğu paslanmaz çelik, yağdan arındırıldıktan sonra iyi yapışır. Ancak, ayna parlaklığında cilalanmış yüzeylerin yüzey enerjisi çok düşük olabilir. Bu durumda, yüzeyi pürüzlendirme (örneğin kumlama) veya plazma aktivasyonu ıslanma ve yapışma gücünü artırır.

Yapıştırma gevşerse ne yapmalıyım?

Kirlenme, yetersiz ön işlem veya çevresel aşırı yük (sıcaklık, nem, stres) olup olmadığını kontrol edin. Yapıştırıcı seçimini yeniden değerlendirin ve doğru yüzey temizliği ve kürlemeyi sağlayın. Zayıf veya dengesiz oksit tabakaları (örneğin alüminyum üzerinde) genellikle temel nedendir.

Doğru plazma cihazını nasıl bulabilirim?

Seçim, parça boyutu, verim ve entegrasyon düzeyine bağlıdır. Sıralı üretim için otomatik plazma sistemleri uygundur; Ar-Ge veya küçük seriler için kompakt tezgah üstü cihazlar esneklik sunar. Tekrarlanabilirliği garanti etmek için her zaman proses izleme seçeneklerini göz önünde bulundurun.

Alüminyum için en uygun yapıştırıcı hangisidir?

Alüminyum, yapışmayı bozabilecek dengesiz oksit tabakaları oluşturur. Epoksiler veya yapısal akrilikler (MMA) genellikle en güvenilir sonuçları verir, ancak bu, uygun ön işlem (aşındırma + temizleme veya plazma aktivasyonu) ile birleştirildiğinde geçerlidir.

Hangi testler güvenilir sonuçları garanti eder?

Temas açısı ve yüzey enerjisi ölçümleri, yüzeyin hazır olup olmadığını doğrular. Standart koşullar altında (ISO/ASTM) yapılan çekme, soyma ve kesme testleri mekanik mukavemeti garanti eder. Bu sonuçların belgelenmesi, kalite güvencesi için çok önemlidir.

Yapıştırıcılar metal konstrüksiyonda kaynak veya perçinleme yerine kullanılabilir mi?

Evet, çoğu durumda. Yapısal yapıştırıcılar gerilimi daha eşit dağıtır, ısı bozulmasını önler ve delik açmayı gerektirmez. Ancak, uzun vadeli dayanıklılık sağlamak için bağlantı tasarımı ve yük gereksinimleri dikkatlice değerlendirilmelidir.

Kürleme süresi yapıştırma güvenilirliğinde ne gibi bir rol oynar?

Kürleme süresi, yapıştırıcı performansını doğrudan etkiler. Yetersiz kürleme, zayıf yapıştırma ve erken arızaya neden olur. Tam mekanik mukavemet ve kimyasal direnç elde etmek için her zaman üreticinin sıcaklık, basınç ve süre ile ilgili spesifikasyonlarına uyun.