Haftung auf Metall in der modernen Fertigung

In fast allen Industriezweigen stellt sich die Frage: Wie lassen sich Metalle sicher und dauerhaft verbinden, ohne ausschließlich auf Schrauben, Nieten oder Schweißen zurückzugreifen? Die Haftung auf Metall steht im Mittelpunkt dieser Herausforderung. Metalle bieten zwar von Natur aus eine hohe Oberflächenenergie und damit gute Voraussetzungen für die Verklebung, doch in der Praxis stehen Hindernisse wie Oxide, Schmierstoffe oder Beschichtungen einer zuverlässigen Haftung oft im Weg. Die Wahl der richtigen Vorbehandlung und Klebetechnologie ist daher ein entscheidender Faktor für die Produktionseffizienz, die Produktqualität und die langfristige Stabilität.

Die Relevanz erstreckt sich über alle Branchen: Im Automobilsektor ermöglichen Klebstoffe eine Leichtbauweise, indem sie Aluminium oder gemischte Materialien verbinden, ohne zusätzliches Gewicht hinzuzufügen. In der Luftfahrtreduziert die Klebetechnologie Bohrpunkte und Spannungskonzentrationen in dünnwandigen Strukturen. In der Elektronik und E-Mobilität gewährleistet eine zuverlässige Verklebung die Leistungsfähigkeit von Sensoren, Batterien und Gehäusen unter anspruchsvollen thermischen und mechanischen Bedingungen. Selbst in der Medizintechnik spielen rückstandsfreie und biokompatible Klebelösungen eine zentrale Rolle für die Gewährleistung von Sicherheit und Funktionalität.

Eine starke Haftung auf Metallen ist somit mehr als ein technisches Detail, sie ist ein entscheidender Faktor für Innovation und Wettbewerbsfähigkeit in der modernen Fertigung.

Technische Grundlagen der Haftung auf Metallen

Die Adhäsion beschreibt die Anziehungskraft zwischen zwei unterschiedlichen Materialien an ihrer Grenzfläche, während die Kohäsion die innere Festigkeit innerhalb eines Materials selbst bezeichnet. Für eine zuverlässige Verklebung auf Metalloberflächen müssen beide zusammenwirken: Der Klebstoff muss am Untergrund haften (Adhäsion) und inneren Spannungen standhalten (Kohäsion).

Verschiedene Mechanismen tragen zur Adhäsion bei. Mechanische Adhäsion entsteht, wenn ein Klebstoff in Unebenheiten der Oberfläche eindringt und so eine Formschlussverbindung entsteht. Chemische Haftung basiert auf kovalenten oder ionischen Bindungen zwischen dem Klebstoff und dem Untergrund, was oft die stärkste und dauerhafteste Verbindung ergibt. Physikalische Haftung beruht auf schwächeren intermolekularen Kräften wie Van-der-Waals-Wechselwirkungen, die dennoch eine Rolle bei der Stabilisierung der Verbindung spielen können.

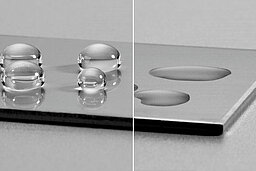

Ein entscheidender Faktor für die Verklebung mit Metallen ist ihre hohe freie Oberflächenenergie. Im Vergleich zu Kunststoffen oder Verbundwerkstoffen lassen Metalle Flüssigkeiten von Natur aus gut verlaufen, vorausgesetzt, die Oberfläche ist sauber. Diese Benetzbarkeit lässt sich anhand des Kontaktwinkels quantifizieren: Je kleiner der Winkel, desto besser benetzt der Klebstoff die Oberfläche und bildet einen innigen Kontakt. Das Vorhandensein von Oxidschichten, die sich spontan auf Metallen wie Aluminium, Kupfer und Magnesium bilden, hat einen erheblichen Einfluss auf die Haftung. Diese Schichten können entweder die Haftung unterstützen, indem sie polare, chemisch aktive Stellen bilden, oder sie schwächen, wenn sie locker gebunden und anfällig für Delamination sind.

Verschiedene Metalle stellen unterschiedliche Herausforderungen an die Haftung:

- Aluminium: haftet in erster Linie an seiner Oxidschicht, die nicht immer stabil ist; eine mechanische oder Plasma-Vorbehandlung verbessert die Zuverlässigkeit.

- Edelstahl: haftet in der Regel gut, aber hochglanzpolierte Oberflächen können eine zu geringe Oberflächenenergie aufweisen und müssen aufgeraut werden.

- Weichstahl: anfällig für Korrosion; Oberflächenvorbereitung und Schutzverklebung sind unerlässlich.

- Kupfer und Kupferlegierungen: hochreaktive Oberflächen, die schnell oxidieren und eine gründliche Reinigung und schnelle Verarbeitung erfordern.

In der Praxis ist das Verständnis dieser Grundlagen – Oberflächenenergie, Benetzbarkeit, Oxidverhalten und Haftmechanismen – entscheidend für die Auswahl geeigneter Klebstoffe und Vorbehandlungen für eine starke und dauerhafte Metallverklebung.

Eine starke und dauerhafte Verbindung mit Metall hängt weniger vom Klebstoff selbst als vielmehr vom Zustand des Untergrunds ab. Obwohl Metalle im Allgemeinen eine hohe freie Oberflächenenergie aufweisen, können Verunreinigungen, Oxide oder Beschichtungen die Benetzbarkeit und Haftung drastisch verringern. Aus diesem Grund ist die Oberflächenvorbehandlung, wie Reinigen, Aufrauen und Aktivieren, oft der entscheidende Schritt für eine zuverlässige Verklebung.

Die Oberflächenvorbereitung beginnt in der Regel mit der Entfernung von Ölen, Fetten und Schmierstoffen mit Lösungsmitteln oder alkalischen Reinigern. Bei Aluminium beispielsweise ist die natürliche Oxidschicht instabil und sollte durch Abrieb, Ätzen oder Eloxieren entfernt oder stabilisiert werden. Aufrauhungsverfahren wie Schleifen oder Sandstrahlen vergrößern die effektive Oberfläche und schaffen mikroretentive Strukturen für die mechanische Haftung. Chemische Vorbehandlungen wie Säureätzen oder alkalische Reinigung verbessern die Oberflächenpolarität und entfernen Verunreinigungen auf mikroskopischer Ebene.

Eine zunehmend wichtige Methode ist die Plasmatechnologie. Die Plasmabehandlung aktiviert Metalloberflächen ohne mechanischen Kontakt und modifiziert die obersten Nanometer des Materials. Dies führt zu einer starken Erhöhung der Oberflächenenergie, einer verbesserten Benetzbarkeit und einem sauberen, selektiven und umweltfreundlichen Aktivierungsprozess ohne Lösungsmittel oder aggressive Chemikalien. Für Branchen mit hohen Anforderungen an die Prozesssicherheit wird die Plasmavorbehandlung als nachhaltige Alternative zu herkömmlichen Reinigungsmethoden geschätzt.

Vergleich: Mechanische und chemische Vorbehandlungen sind bewährt und hochwirksam, erfordern jedoch Arbeitsaufwand, Verbrauchsmaterialien und verursachen in vielen Fällen Abfall. Die Plasmaaktivierung ist dagegen sauberer und besser kontrollierbar, erfordert jedoch Investitionen in Ausrüstung. In der Praxis kombinieren Unternehmen häufig verschiedene Methoden (z. B. Lösungsmittelreinigung + Plasmaaktivierung), um eine reproduzierbare Haftung zu gewährleisten.

Trotz hoher theoretischer Oberflächenenergie lassen sich Metalle in der Praxis oft nicht wie erwartet verbinden. Der Hauptgrund dafür sind Rückstände (Bearbeitungsöle, Trennmittel oder Fingerabdrücke), die als Barrieren für die Benetzung wirken. Unzureichende Reinigung oder eine ungeeignete Vorbehandlung können insbesondere auf Aluminium schwache Oxidschichten hinterlassen, die sich später ablösen. Beschichtete oder lackierte Metalle stellen eine weitere Herausforderung dar, da der Klebstoff an der Beschichtung und nicht am Grundmetall haftet, sodass die Haftung der Beschichtung zum limitierenden Faktor wird.

Ein weiteres Risiko ist die galvanische Korrosion, die auftritt, wenn Klebstoffe zwischen unterschiedlichen Metallen falsch verwendet werden, ohne die elektrochemische Kompatibilität zu berücksichtigen. Dies kann zu unerwarteten Ausfällen führen, selbst wenn die anfängliche Haftfestigkeit hoch ist. Ein häufiges Missverständnis ist schließlich der Glaube an „Allzweckklebstoffe”. Während einige Produkte als universell einsetzbar vermarktet werden, erfordert eine zuverlässige industrielle Verklebung maßgeschneiderte Klebstoffsysteme in Kombination mit der richtigen Vorbehandlungsstrategie.

Plasmaaktivierung von Metalloberflächen für stärkere Verbindungen

Die Plasmabehandlung ist eine der effektivsten Technologien zur Verbesserung der Haftung auf Metallen. Im Gegensatz zu rein mechanischen oder chemischen Verfahren wirkt Plasma auf die obersten Atomschichten des Substrats ein und modifiziert dessen Oberfläche, ohne die Volumeneigenschaften zu beeinträchtigen. Dabei lassen sich drei Effekte unterscheiden: Reinigung (Entfernung von organischen Rückständen und dünnen Schichten), Aktivierung (Erhöhung der Oberflächenenergie für eine verbesserte Benetzbarkeit) und Funktionalisierung (Einführung chemischer Gruppen, die eine stärkere Wechselwirkung mit Klebstoffen und Beschichtungen ermöglichen).

Der entscheidende Vorteil liegt in der Präzision und Selektivität. Die Plasmabehandlung kann nur auf den Verbindungsbereich ausgerichtet werden, während andere Funktionsbereiche unberührt bleiben. Da der Prozess berührungslos ist und bei niedrigen Temperaturen abläuft, wird die Metalloberfläche weder mechanisch beschädigt noch überhitzt. Im Vergleich zur Reinigung mit Lösungsmitteln oder aggressivem chemischem Ätzen ist Plasma umweltfreundlich, reproduzierbar und sicherer, da keine gefährlichen Chemikalien verwendet werden und der Abfallstrom minimiert wird.

Industrielle Anwendungen der Plasmaadhäsion

- Automobilindustrie: Die Plasmaaktivierung von Aluminium- oder Stahlteilen vor dem Kleben oder Beschichten verbessert die Haftfestigkeit und Korrosionsbeständigkeit, insbesondere im Leichtbau.

- Medizintechnik: Die Plasmareinigung sorgt für rückstandsfreie, hochenergetische Oberflächen für biokompatible Beschichtungen oder das Verbinden von Edelstahlinstrumenten ohne Einbringen von Verunreinigungen.

- E-Mobilität und Elektronik: Die Plasmavorbehandlung von Kupfer oder Aluminium verbessert die Isolierung und Verklebung in Batteriegehäusen, Sensoren oder elektronischen Baugruppen, bei denen die Zuverlässigkeit unter thermischen und mechanischen Belastungen entscheidend ist.

Aus produktionstechnischer Sicht können Plasmasysteme direkt in bestehende Fertigungslinien integriert werden. Inline-Plasmaanlagen behandeln Teile unmittelbar vor dem Verkleben oder Beschichten, gewährleisten eine hohe Prozessstabilität und vermeiden Verzögerungen zwischen Vorbehandlung und Klebstoffauftrag. Damit ist Plasma nicht nur ein technischer Wegbereiter für eine stärkere Haftung, sondern auch ein Werkzeug für schlankere, nachhaltigere Fertigungsprozesse.

Die Wahl des richtigen Klebstoffs für die Metallverklebung hängt von der Anwendungsumgebung, dem Belastungsprofil und den Verarbeitungsanforderungen ab. Verschiedene Klebstoffklassen bieten unterschiedliche Vorteile und Einschränkungen, sodass die Auswahl ein entscheidender Schritt für eine dauerhafte Leistungsfähigkeit ist.

Epoxidklebstoffe gehören zu den am häufigsten verwendeten Klebstoffen für Metalle. Sie bieten eine hohe Zug- und Scherfestigkeit, eine ausgezeichnete Temperaturbeständigkeit und eine hervorragende chemische und umwelttechnische Beständigkeit. Epoxide sind daher ideal für die Luft- und Raumfahrt, die Automobilindustrie und Industriemaschinen, wo Zuverlässigkeit unter Hitze und aggressiven Medien unerlässlich ist. Ihr Hauptnachteil ist die längere Aushärtungszeit und geringere Flexibilität im Vergleich zu anderen Systemen.

Acrylklebstoffe, insbesondere strukturelle Methacrylate (MMA), werden wegen ihrer schnellen Aushärtung, hohen Schlagfestigkeit und Toleranz gegenüber weniger als perfekten Oberflächenvorbereitungen geschätzt. In Laborvergleichen übertreffen sie oft andere Klassen beim Verbinden von beschichteten oder verzinkten Metallen. Ihre Ausgewogenheit zwischen Geschwindigkeit, Zähigkeit und Vielseitigkeit macht sie für den Transport- und Bausektor attraktiv, obwohl Geruch und Exothermie während der Aushärtung einschränkende Faktoren sein können.

Cyanacrylate (Sekundenkleber) verbinden Metalle innerhalb von Sekunden und eignen sich ideal für kleine Teile, Präzisionsmontagen oder schnelle Befestigungen. Ihre Haltbarkeit unter langfristiger Belastung, Feuchtigkeit oder hohen Temperaturen ist jedoch begrenzt. Sie eignen sich am besten für sekundäre Verbindungen oder Komponenten, die keinen rauen Bedingungen ausgesetzt sind.

Polyurethan-Klebstoffe verbinden Flexibilität mit starker Haftung und eignen sich daher gut für Anwendungen mit Vibrationen, dynamischen Belastungen oder thermischer Ausdehnung. Ihre inhärente Feuchtigkeitsbeständigkeit ist in Außenbereichen oder feuchten Umgebungen von Vorteil. Der Nachteil ist eine geringere Festigkeit und Wärmebeständigkeit im Vergleich zu Epoxidharzen oder strukturellen Acrylaten.

Über die Klebstoffchemie hinaus sollten die Auswahlkriterien Folgendes umfassen:

- Art der Belastung (Scherung, Abblättern, Stoß, Vibration)

- Betriebstemperaturbereich und Einwirkung von Chemikalien oder Feuchtigkeit

- Unterschiede in der Wärmeausdehnung zwischen den geklebten Materialien

- Verarbeitungsfaktoren wie Aushärtungszeit, Spaltfüllfähigkeit und Produktionsgeschwindigkeit

In allen Klassen bieten Klebstoffe klare Vorteile gegenüber Schweißen, Nieten oder Schrauben: Sie verteilen die Belastung gleichmäßiger, machen Bohren oder Erhitzen überflüssig, verringern das Risiko galvanischer Korrosion und ermöglichen leichte, stromlinienförmige Konstruktionen. Aus diesen Gründen werden Strukturklebstoffe zunehmend als primäre Fügeverfahren in Branchen eingesetzt, in denen Festigkeit, Haltbarkeit und Effizienz in Einklang gebracht werden müssen.

Messung und Dokumentation der Haftung für maximale Qualität

Bei industriellen Anwendungen erfordert die Gewährleistung einer langfristig zuverlässigen Klebeverbindung objektive Messungen und eine gründliche Dokumentation. Da die Haftung stark von der Oberflächenbeschaffenheit abhängt, sind Test- und Überwachungsmethoden sowohl für die Entwicklung als auch für die Produktion unverzichtbar.

Die Kontaktwinkelmessung ist die gängigste Methode zur Überprüfung der Oberflächenreinheit und -aktivierung. Dabei wird ein Tropfen Flüssigkeit auf die Metalloberfläche gegeben und der an der Grenzfläche gebildete Winkel gemessen. Niedrige Kontaktwinkel weisen auf eine gute Benetzbarkeit und hohe Oberflächenenergie hin, die Voraussetzungen für eine starke Haftung sind. Mit Hilfe fortgeschrittener Techniken wird die Oberflächenfreie Energie (SFE) direkt berechnet, sodass Unternehmen quantitative Schwellenwerte für eine akzeptable Vorbehandlung festlegen können.

Zusätzlich zu den Oberflächentests wird die mechanische Festigkeit der Verbindung durch standardisierte Verfahren bewertet:

- Zugversuche (Zugtests): Messen die maximale Kraft, die erforderlich ist, um verbundene Teile unter Spannung zu trennen.

- Schälversuche: Bewerten, wie sich die Klebeverbindung unter Schälkräften verhält, die besonders für dünne oder flexible Komponenten kritisch sind.

- Scherprüfungen: Bewerten die Tragfähigkeit, wenn Kräfte parallel zur Klebefuge wirken, und simulieren so viele reale Anwendungen.

Ebenso wichtig sind Dokumentation und Reproduzierbarkeit. Die Festlegung klarer Prozessparameter wie Vorbehandlungsschritte, Klebstoffcharge und Aushärtungsbedingungen und deren Verknüpfung mit Testdaten gewährleistet Rückverfolgbarkeit und Qualitätskontrolle. In der modernen Produktion können Inline-Überwachungssysteme Kontaktwinkel- oder Zugversuchsdaten direkt in Qualitätsmanagementsysteme integrieren, wodurch die Haftung zu einem kontrollierten und zertifizierbaren Prozess wird und nicht mehr zu einem variablen Ergebnis.

Wie erreiche ich eine Haftung auf Edelstahl?

Die meisten Edelstähle lassen sich nach der Entfettung gut verkleben. Spiegelpolierte Oberflächen können jedoch eine zu geringe Oberflächenenergie aufweisen. In diesem Fall verbessert eine Aufrauhung (z. B. durch Sandstrahlen) oder Plasmaaktivierung die Benetzbarkeit und Haftfestigkeit.

Was kann ich tun, wenn sich die Verbindung löst?

Überprüfen Sie, ob Verunreinigungen, eine unzureichende Vorbehandlung oder eine Überlastung durch Umwelteinflüsse (Temperatur, Feuchtigkeit, Belastung) vorliegen. Überprüfen Sie die Wahl des Klebstoffs und stellen Sie eine korrekte Oberflächenreinigung und Aushärtung sicher. Schwache oder instabile Oxidschichten (z. B. auf Aluminium) sind häufig die Ursache.

Wie finde ich das richtige Plasmagerät?

Die Auswahl hängt von der Teilegröße, dem Durchsatz und dem Integrationsgrad ab. Für die Inline-Produktion eignen sich automatisierte Plasmasysteme, für F&E oder Kleinserien bieten kompakte Tischgeräte Flexibilität. Berücksichtigen Sie immer Prozessüberwachungsoptionen, um die Reproduzierbarkeit zu gewährleisten.

Welcher Klebstoff eignet sich am besten für Aluminium?

Aluminium bildet instabile Oxidschichten, die die Haftung beeinträchtigen können. Epoxide oder strukturelle Acrylate (MMA) liefern in der Regel die zuverlässigsten Ergebnisse, jedoch nur in Kombination mit einer geeigneten Vorbehandlung (Abrieb + Reinigung oder Plasmaaktivierung).

Wie kann ich die Haftung auf Metall verbessern?

Beginnen Sie mit einer gründlichen Reinigung, entfernen Sie gegebenenfalls Oxide oder Beschichtungen und verwenden Sie Plasmaaktivierung für eine stabile Oberflächenenergie. Passen Sie dann den Klebstofftyp an die Belastung, die Umgebung und die Aushärtungsbedingungen an.

Welche Tests garantieren zuverlässige Ergebnisse?

Kontaktwinkel- und Oberflächenenergiemessungen überprüfen die Oberflächenvorbereitung. Zug-, Schäl- und Scherprüfungen unter standardisierten Bedingungen (ISO/ASTM) gewährleisten die mechanische Festigkeit. Die Dokumentation dieser Ergebnisse ist der Schlüssel zur Qualitätssicherung.

Können Klebstoffe Schweißen oder Nieten im Metallbau ersetzen?

Ja, in vielen Fällen. Strukturklebstoffe verteilen die Belastung gleichmäßiger, verhindern Wärmeverformungen und machen Bohrungen überflüssig. Allerdings müssen die Anforderungen an die Verbindungsauslegung und die Belastung sorgfältig geprüft werden, um eine langfristige Haltbarkeit zu gewährleisten.

Wie vermeide ich galvanische Korrosion beim Verkleben unterschiedlicher Metalle?

Verwenden Sie Klebstoffe als Isolierschicht zwischen den Metallen. Achten Sie auf eine vollständige Abdeckung der Klebefläche und wählen Sie Klebstoffe, die gegen das Eindringen von Feuchtigkeit resistent sind, da diese galvanische Effekte auslösen kann.

Welche Rolle spielt die Aushärtungszeit für die Zuverlässigkeit der Verbindung?

Die Aushärtungszeit wirkt sich direkt auf die Klebstoffleistung aus. Eine unzureichende Aushärtung führt zu schwachen Verbindungen und vorzeitigem Versagen. Befolgen Sie immer die Herstellerangaben zu Temperatur, Druck und Zeit, um die volle mechanische Festigkeit und chemische Beständigkeit zu erreichen.