Adesione al metallo nella produzione moderna

In quasi tutti i settori industriali si pone la domanda: come è possibile unire i metalli in modo sicuro e duraturo senza ricorrere esclusivamente a viti, rivetti o saldature? L'adesione al metallo è al centro di questa sfida. Sebbene i metalli offrano naturalmente un'elevata energia superficiale e quindi buone condizioni per l'incollaggio, ostacoli reali come ossidi, lubrificanti o rivestimenti spesso impediscono un'adesione affidabile. La scelta del pretrattamento e della tecnologia adesiva adeguati è quindi un fattore decisivo per l'efficienza produttiva, la qualità del prodotto e la stabilità a lungo termine.

La rilevanza abbraccia diversi settori: nel settore automobilistico, gli adesivi consentono una costruzione leggera unendo alluminio o materiali misti senza aggiungere peso eccessivo. Nel settore aeronautico, la tecnologia di incollaggio riduce i punti di foratura e le concentrazioni di sollecitazioni nelle strutture a pareti sottili. Nell'elettronica e nella mobilità elettrica, un'adesione affidabile garantisce le prestazioni di sensori, batterie e alloggiamenti in condizioni termiche e meccaniche impegnative. Anche nella tecnologia medica, le soluzioni di adesione senza residui e biocompatibili svolgono un ruolo centrale nel garantire la sicurezza e la funzionalità.

Una forte adesione ai metalli è quindi più di un dettaglio tecnico, è un fattore chiave per l'innovazione e la competitività nella produzione moderna.

Basi tecniche dell'adesione ai metalli

L'adesione descrive l'attrazione tra due materiali diversi alla loro interfaccia, mentre la coesione si riferisce alla forza interna all'interno di un materiale stesso. Per un incollaggio affidabile alle superfici metalliche, entrambi devono lavorare insieme: l'adesivo deve aderire al substrato (adesione) e resistere alle sollecitazioni interne (coesione).

Diversi meccanismi contribuiscono all'adesione. L'adesione meccanica si verifica quando un adesivo penetra nelle irregolarità della superficie, creando un blocco di forma. L'adesione chimica si basa su legami covalenti o ionici tra l'adesivo e il substrato, che spesso forniscono il collegamento più forte e durevole. L'adesione fisica si basa su forze intermolecolari più deboli, come le interazioni di van der Waals, che possono comunque svolgere un ruolo nella stabilizzazione del legame.

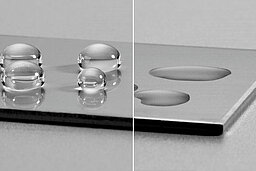

Un fattore decisivo per l'adesione ai metalli è la loro elevata energia libera superficiale. Rispetto alla plastica o ai compositi, i metalli consentono naturalmente ai liquidi di diffondersi bene, a condizione che la superficie sia pulita. Questa bagnabilità può essere quantificata dall'angolo di contatto: minore è l'angolo, migliore è la bagnabilità della superficie da parte dell'adesivo e più intimo è il contatto. La presenza di strati di ossido, che si formano spontaneamente su metalli come alluminio, rame e magnesio, influenza in modo significativo l'adesione. Questi strati possono favorire l'adesione creando siti polari chimicamente attivi o indebolirla quando sono legati in modo lasco e soggetti a delaminazione.

Metalli diversi presentano sfide di adesione diverse:

- Alluminio: aderisce principalmente al suo strato di ossido, che non è sempre stabile; il pretrattamento meccanico o al plasma migliora l'affidabilità.

- Acciaio inossidabile: di solito aderisce bene, ma le superfici lucidate a specchio possono avere un'energia superficiale troppo bassa e richiedono una rugosità.

- Acciaio dolce: soggetto a corrosione; la preparazione della superficie e l'incollaggio protettivo sono essenziali.

- Rame e leghe di rame: superfici altamente reattive che si ossidano rapidamente, richiedendo una pulizia adeguata e una lavorazione rapida.

In pratica, la comprensione di questi fondamenti - energia superficiale, bagnabilità, comportamento dell'ossido e meccanismi adesivi - è fondamentale per selezionare adesivi e pretrattamenti adeguati per un incollaggio dei metalli forte e duraturo.

Un incollaggio resistente e duraturo su metallo dipende meno dall'adesivo stesso che dalle condizioni del substrato. Anche se i metalli presentano generalmente un'elevata energia libera superficiale, la contaminazione, gli ossidi o i rivestimenti possono ridurre drasticamente la bagnabilità e l'adesione. Per questo motivo, il pretrattamento superficiale, come la pulizia, l'irruvidimento e l'attivazione, è spesso il passo decisivo per un incollaggio affidabile.

La preparazione della superficie inizia solitamente con la rimozione di oli, grassi e lubrificanti utilizzando solventi o detergenti alcalini. Sull'alluminio, ad esempio, lo strato di ossido naturale è instabile e deve essere rimosso o stabilizzato mediante abrasione, incisione o anodizzazione. I metodi di irruvidimento come la macinatura o la sabbiaturaaumentano la superficie effettiva e creano strutture micro-ritentive per l'adesione meccanica. I pretrattamenti chimicicome l'incisione con acido o la pulizia alcalina migliorano la polarità della superficie e rimuovono i contaminanti a livello microscopico.

Un metodo sempre più importante è la tecnologia al plasma. Il trattamento al plasma attiva le superfici metalliche senza contatto meccanico, modificando i nanometri più superficiali del materiale. Ciò si traduce in un forte aumento dell'energia superficiale, una migliore bagnabilità e un processo di attivazione pulito, selettivo e rispettoso dell'ambiente senza solventi o sostanze chimiche aggressive. Per le industrie con elevati requisiti di affidabilità dei processi, il pretrattamento al plasma è apprezzato come alternativa sostenibile ai metodi di pulizia tradizionali.

Confronto: i pretrattamenti meccanici e chimici sono consolidati e altamente efficaci, ma richiedono manodopera, materiali di consumo e in molti casi generano rifiuti. L'attivazione al plasma, al contrario, è più pulita e controllabile, anche se richiede un investimento in attrezzature. In pratica, le aziende spesso combinano diversi metodi (ad esempio, pulizia con solventi + attivazione al plasma) per garantire un'adesione riproducibile.

Nonostante l'elevata energia superficiale teorica, nella pratica i metalli spesso non riescono ad aderire come previsto. Il motivo principale sono i residui (oli di lavorazione, agenti distaccanti o impronte digitali) che fungono da barriere alla bagnabilità. Una pulizia insufficiente o una scelta inadeguata del pretrattamento può lasciare strati di ossido deboli, soprattutto sull'alluminio, che in seguito si delaminano. I metalli rivestiti o verniciati rappresentano un'altra sfida, poiché l'adesivo si lega al rivestimento e non al metallo di base, il che significa che l'adesione del rivestimento diventa il fattore limitante.

Un ulteriore rischio è la corrosione galvanica, che si verifica quando gli adesivi vengono utilizzati in modo errato tra metalli dissimili senza considerare la compatibilità elettrochimica. Ciò può portare a guasti imprevisti anche se la forza di adesione iniziale è elevata. Infine, un malinteso frequente risiede nella convinzione che esistano “adesivi universali”. Sebbene alcuni prodotti siano commercializzati come universalmente applicabili, un incollaggio industriale affidabile richiede sistemi adesivi su misura combinati con la giusta strategia di pretrattamento.

Attivazione al plasma delle superfici metalliche per incollaggi più resistenti

Il trattamento al plasma è una delle tecnologie più efficaci per migliorare l'adesione ai metalli. A differenza dei processi puramente meccanici o chimici, il plasma agisce sugli strati atomici più superficiali del substrato, modificandone la superficie senza influire sulle proprietà complessive. Si possono distinguere tre effetti: pulizia (rimozione di residui organici e film sottili), attivazione (aumento dell'energia superficiale per una migliore bagnabilità) e funzionalizzazione(introduzione di gruppi chimici che consentono una maggiore interazione con adesivi e rivestimenti).

Il vantaggio principale risiede nella sua precisione e selettività. Il trattamento al plasma può agire solo sull'area di incollaggio, lasciando intatte le altre aree funzionali. Poiché il processo è senza contatto e opera a basse temperature, la superficie metallica non viene danneggiata meccanicamente né surriscaldata. Rispetto alla pulizia con solventi o all'incisione chimica aggressiva, il plasma è ecologico, riproducibile e più sicuro, poiché elimina l'uso di sostanze chimiche pericolose e riduce al minimo i flussi di rifiuti.

Usi industriali dell'adesione al plasma

- Industria automobilistica: l'attivazione al plasma di parti in alluminio o acciaio prima dell'incollaggio o del rivestimento migliora la forza di adesione e la resistenza alla corrosione, in particolare nelle costruzioni leggere.

- Tecnologia medica: la pulizia al plasma garantisce superfici prive di residui e ad alta energia per rivestimenti biocompatibili o per l'incollaggio di strumenti in acciaio inossidabile senza introdurre contaminanti.

- Mobilità elettrica ed elettronica: il pretrattamento al plasma del rame o dell'alluminio migliora l'isolamento e l'incollaggio negli alloggiamenti delle batterie, nei sensori o negli assemblaggi elettronici, dove l'affidabilità sotto carichi termici e meccanici è fondamentale.

Dal punto di vista della produzione, i sistemi al plasma possono essere integrati direttamente nelle linee di produzione esistenti. Le unità al plasma in linea trattano i componenti immediatamente prima dell'incollaggio o del rivestimento, garantendo un'elevata stabilità del processo ed eliminando i ritardi tra il pretrattamento e l'applicazione dell'adesivo. Ciò rende il plasma non solo un fattore tecnico che consente una maggiore adesione, ma anche uno strumento per processi di produzione più snelli e sostenibili.

La scelta dell'adesivo giusto per l'incollaggio dei metalli dipende dall'ambiente di applicazione, dal profilo di carico e dai requisiti di lavorazione. Le diverse classi di adesivi offrono vantaggi e limiti distinti, rendendo la selezione un passo fondamentale per ottenere prestazioni durature.

Gli adesivi epossidici sono tra i più utilizzati per i metalli. Offrono un'elevata resistenza alla trazione e al taglio, un'eccellente resistenza alla temperatura e una durata chimica e ambientale superiore. Gli epossidici sono quindi ideali nel settore aerospaziale, automobilistico e dei macchinari industriali, dove è essenziale l'affidabilità in condizioni di calore e agenti aggressivi. Il loro principale svantaggio è rappresentato dai tempi di indurimento più lunghi e dalla minore flessibilità rispetto ad altri sistemi.

Gli adesivi acrilici, in particolare i metacrilati strutturali (MMA), sono apprezzati per la loro rapida polimerizzazione, l'elevata resistenza agli urti e la tolleranza a una preparazione della superficie non perfetta. Nei confronti di laboratorio, spesso superano le altre classi quando si tratta di unire metalli rivestiti o zincati. Il loro equilibrio tra velocità, resistenza e versatilità li rende interessanti per i trasporti e l'edilizia, anche se l'odore e l'esotermia durante la polimerizzazione possono essere fattori limitanti.

I cianoacrilati (adesivi istantanei) incollano i metalli in pochi secondi e sono ideali per piccole parti, assemblaggi di precisione o fissaggi rapidi. Tuttavia, la loro durata sotto stress prolungato, umidità o alte temperature è limitata. È meglio riservarli per incollaggi secondari o componenti non esposti a condizioni difficili.

Gli

adesivi poliuretanici combinano flessibilità e forte adesione, rendendoli adatti ad applicazioni con vibrazioni, carichi dinamici o espansione termica. La loro intrinseca resistenza all'umidità aggiunge valore in ambienti esterni o umidi. Il compromesso è una resistenza e una resistenza al calore inferiori rispetto alle resine epossidiche o agli acrilici strutturali.

Oltre alla chimica degli adesivi, i criteri di selezione dovrebbero includere:

- Tipo di carico (taglio, pelatura, impatto, vibrazioni)

- Intervallo di temperatura di esercizio ed esposizione a sostanze chimiche o umidità

- Differenze di espansione termica tra i materiali incollati

- Fattori di lavorazione, come il tempo di polimerizzazione, la capacità di riempimento degli spazi vuoti e la velocità di produzione

In tutte le classi, gli adesivi offrono chiari vantaggi rispetto alla saldatura, alla rivettatura o all'avvitatura: distribuiscono lo stress in modo più uniforme, eliminano la necessità di foratura o riscaldamento, riducono i rischi di corrosione galvanica e consentono progetti leggeri e snelli. Per questi motivi, gli adesivi strutturali sono sempre più utilizzati come metodo di giunzione primario in settori in cui è necessario bilanciare resistenza, durata ed efficienza.

Misurazione e documentazione dell'adesione per la massima qualità

Per le applicazioni industriali, garantire che i legami adesivi siano affidabili a lungo termine richiede misurazioni oggettive e una documentazione completa. Poiché l'adesione dipende fortemente dalle condizioni della superficie, i metodi di prova e monitoraggio sono indispensabili sia per lo sviluppo che per la produzione.

La misurazione dell'angolo di contatto è il modo più comune per verificare la pulizia e l'attivazione della superficie. Una goccia di liquido viene posizionata sulla superficie metallica e viene misurato l'angolo formato all'interfaccia. Angoli di contatto bassi indicano una buona bagnabilità e un'elevata energia superficiale, che sono prerequisiti per una forte adesione. Tecniche più avanzate calcolano direttamente l'energia libera superficiale (SFE), consentendo alle aziende di impostare soglie quantitative per un pretrattamento accettabile.

Oltre ai test superficiali, la resistenza meccanica del legame viene valutata attraverso procedure standardizzate:

- Prove di trazione (prove di resistenza): misurano la forza massima necessaria per separare le parti incollate in tensione.

- Prove di pelatura: valutano il comportamento del giunto adesivo sotto forze di pelatura, particolarmente critiche per componenti sottili o flessibili.

- Prove di taglio: valutano la capacità di carico quando le forze agiscono parallelamente alla linea di incollaggio, simulando molte applicazioni reali.

Altrettanto importanti sono la documentazione e la riproducibilità. La definizione di parametri di processo chiari, come le fasi di pretrattamento, il lotto di adesivo, le condizioni di polimerizzazione, e il loro collegamento con i dati di prova garantisce la tracciabilità e il controllo della qualità. Nella produzione moderna, i sistemi di monitoraggio in linea possono integrare i dati relativi all'angolo di contatto o alle prove di trazione direttamente nei sistemi di gestione della qualità, rendendo l'adesione un processo controllato e certificabile piuttosto che un risultato variabile.

Come posso ottenere un'adesione sull'acciaio inossidabile?

La maggior parte degli acciai inossidabili aderisce bene dopo la sgrassatura. Tuttavia, le superfici lucidate a specchio possono avere un'energia superficiale troppo bassa. In questo caso, la rugosizzazione (ad es. sabbiatura) o l'attivazione al plasma migliorano la bagnabilità e la forza adesiva.

Cosa devo fare se l'incollaggio si allenta?

Verificare la presenza di contaminazioni, pretrattamento insufficiente o sovraccarico ambientale (temperatura, umidità, sollecitazioni). Rivalutare la scelta dell'adesivo e assicurarsi che la pulizia e l'indurimento della superficie siano corretti. Spesso la causa principale è rappresentata da strati di ossido deboli o instabili (ad esempio sull'alluminio).

Come trovare il dispositivo al plasma giusto?

La scelta dipende dalle dimensioni dei pezzi, dalla produttività e dal livello di integrazione. Per la produzione in linea sono adatti i sistemi al plasma automatizzati; per la ricerca e lo sviluppo o le piccole serie, i dispositivi da banco compatti offrono maggiore flessibilità. Considerare sempre le opzioni di monitoraggio del processo per garantire la riproducibilità.

Qual è l'adesivo più adatto per l'alluminio?

L'alluminio forma strati di ossido instabili che possono compromettere l'adesione. Gli epossidici o gli acrilici strutturali (MMA) offrono generalmente i risultati più affidabili, ma solo se combinati con un pretrattamento adeguato (abrasione + pulizia o attivazione al plasma).

Come posso migliorare l'adesione al metallo?

Iniziare con una pulizia accurata, rimuovere gli ossidi o i rivestimenti dove necessario e utilizzare l'attivazione al plasma per ottenere un'energia superficiale stabile. Quindi abbinare il tipo di adesivo al carico, all'ambiente e ai vincoli di polimerizzazione.

Quali test garantiscono risultati affidabili?

Le misurazioni dell'angolo di contatto e dell'energia superficiale verificano la preparazione della superficie. I test di trazione, pelatura e taglio in condizioni standardizzate (ISO/ASTM) garantiscono la resistenza meccanica. La documentazione di questi risultati è fondamentale per la garanzia della qualità.

Quanto è importante il pretrattamento della superficie?

Fondamentale. Anche se i metalli hanno un'elevata energia superficiale, residui, ossidi deboli o rivestimenti possono bloccare la bagnabilità. Senza un adeguato pretrattamento, anche il miglior adesivo non può compensare condizioni di scarsa adesione.

Gli adesivi possono sostituire la saldatura o la rivettatura nelle costruzioni metalliche?

Sì, in molti casi. Gli adesivi strutturali distribuiscono lo stress in modo più uniforme, prevengono la distorsione termica ed evitano la foratura. Tuttavia, la progettazione dei giunti e i requisiti di carico devono essere valutati attentamente per garantire la durata a lungo termine.

Che ruolo gioca il tempo di indurimento nell'affidabilità dell'incollaggio?

Il tempo di indurimento influisce direttamente sulle prestazioni dell'adesivo. Un indurimento insufficiente porta a incollaggi deboli e a guasti prematuri. Seguire sempre le specifiche del produttore relative a temperatura, pressione e tempo per ottenere la massima resistenza meccanica e chimica.