Adhesión al metal en la fabricación moderna

En casi todos los sectores industriales surge la pregunta: ¿cómo se pueden unir los metales de forma segura y duradera sin depender únicamente de tornillos, remaches o soldaduras? La adhesión al metal es el núcleo de este reto. Aunque los metales ofrecen naturalmente una alta energía superficial y, por lo tanto, buenas condiciones para la unión, los obstáculos del mundo real, como los óxidos, los lubricantes o los recubrimientos, a menudo se interponen en el camino de una adhesión fiable. Por lo tanto, la elección del pretratamiento y la tecnología adhesiva adecuados es un factor decisivo para la eficiencia de la producción, la calidad del producto y la estabilidad a largo plazo.

Su relevancia abarca todos los sectores: en el sector de la automoción, los adhesivos permiten una construcción ligera al unir aluminio o materiales mixtos sin añadir peso excesivo. En la aviación, la tecnología de unión reduce los puntos de perforación y las concentraciones de tensión en las estructuras de paredes delgadas. En electrónica y movilidad eléctrica, la adhesión fiable garantiza el rendimiento de los sensores, las baterías y las carcasas en condiciones térmicas y mecánicas exigentes. Incluso en tecnología médica, las soluciones de adhesión sin residuos y biocompatibles desempeñan un papel fundamental a la hora de garantizar la seguridad y la funcionalidad.

Por lo tanto, la fuerte adhesión a los metales es más que un detalle técnico, es un factor clave para la innovación y la competitividad en la fabricación moderna.

Base técnica de la adhesión a los metales

La adhesión describe la atracción entre dos materiales diferentes en su interfaz, mientras que la cohesión se refiere a la resistencia interna dentro del propio material. Para una unión fiable a las superficies metálicas, ambas deben funcionar conjuntamente: el adhesivo debe adherirse al sustrato (adhesión) y soportar las tensiones internas (cohesión).

Existen diferentes mecanismos que contribuyen a la adhesión. La adhesión mecánica se produce cuando un adhesivo penetra en las irregularidades de la superficie, creando un bloqueo de forma. La adhesión química se basa en enlaces covalentes o iónicos entre el adhesivo y el sustrato, lo que a menudo proporciona la unión más fuerte y duradera. La adhesión física se basa en fuerzas intermoleculares más débiles, como las interacciones de van der Waals, que pueden seguir desempeñando un papel en la estabilización de la unión.

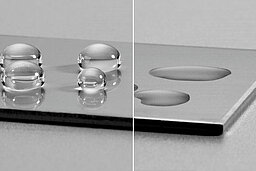

Un factor decisivo para la unión a los metales es su alta energía libre superficial. En comparación con los plásticos o los compuestos, los metales permiten que los líquidos se extiendan bien de forma natural, siempre que la superficie esté limpia. Esta humectabilidad puede cuantificarse mediante el ángulo de contacto: cuanto menor es el ángulo, mejor humedece el adhesivo la superficie y forma un contacto íntimo. La presencia de capas de óxido, que se forman espontáneamente en metales como el aluminio, el cobre y el magnesio, influye significativamente en la adhesión. Estas capas pueden favorecer la adhesión al crear sitios polares y químicamente activos, o debilitarla cuando están débilmente unidas y son propensas a la delaminación.

Los diferentes metales presentan diferentes retos de adhesión:

- Aluminio: se adhiere principalmente a su capa de óxido, que no siempre es estable; el pretratamiento mecánico o con plasma mejora la fiabilidad.

- Acero inoxidable: suele adherirse bien, pero las superficies pulidas a espejo pueden tener una energía superficial demasiado baja y requerir un rugosidad.

- Acero dulce: propenso a la corrosión; la preparación de la superficie y la unión protectora son esenciales.

- Cobre y aleaciones de cobre: superficies altamente reactivas que se oxidan rápidamente, lo que exige una limpieza adecuada y un procesamiento rápido.

En la práctica, comprender estos fundamentos (energía superficial, humectabilidad, comportamiento del óxido y mecanismos de adhesión) es clave para seleccionar los adhesivos y pretratamientos adecuados para una unión metálica fuerte y duradera.

Una unión resistente y duradera con el metal depende menos del adhesivo en sí que del estado del sustrato. Aunque los metales suelen presentar una alta energía libre superficial, la contaminación, los óxidos o los recubrimientos pueden reducir drásticamente la humectabilidad y la adhesión. Por este motivo, el pretratamiento de la superficie, como la limpieza, el rugosizado y la activación, suele ser el paso decisivo para una unión fiable.

La preparación de la superficie suele comenzar con la eliminación de aceites, grasas y lubricantes mediante disolventes o limpiadores alcalinos. En el aluminio, por ejemplo, la capa de óxido natural es inestable y debe eliminarse o estabilizarse mediante abrasión, grabado o anodización. Los métodos de rugosidad, como el esmerilado o el chorro de arena, aumentan la superficie efectiva y crean estructuras microrretentivas para la adhesión mecánica. Los pretratamientos químicos, como el grabado con ácido o la limpieza alcalina, mejoran la polaridad de la superficie y eliminan los contaminantes a nivel microscópico.

Un método cada vez más importante es la tecnología de plasma. El tratamiento con plasma activa las superficies metálicas sin contacto mecánico, modificando los nanómetros más superficiales del material. Esto da como resultado un fuerte aumento de la energía superficial, una mejor humectabilidad y un proceso de activación limpio, selectivo y respetuoso con el medio ambiente, sin disolventes ni productos químicos agresivos. Para las industrias con altos requisitos de fiabilidad de los procesos, el pretratamiento con plasma se valora como una alternativa sostenible a los métodos de limpieza tradicionales.

Comparación: Los pretratamientos mecánicos y químicos están bien establecidos y son muy eficaces, pero requieren mano de obra, consumibles y, en muchos casos, generan residuos. La activación por plasma, por el contrario, es más limpia y controlable, aunque requiere una inversión en equipos. En la práctica, las empresas suelen combinar métodos (por ejemplo, limpieza con disolventes + activación por plasma) para garantizar una adhesión reproducible.

A pesar de la alta energía superficial teórica, en la práctica los metales a menudo no se adhieren como se esperaba. La razón principal son los residuos (aceites de mecanizado, agentes desmoldeantes o huellas dactilares) que actúan como barreras para la humectación. Una limpieza insuficiente o una elección inadecuada del pretratamiento puede dejar capas de óxido débiles, especialmente en el aluminio, que posteriormente se deslaminan. Los metales recubiertos o pintados presentan otro reto, ya que el adhesivo se adhiere al recubrimiento, no al metal base, lo que significa que la adhesión del recubrimiento se convierte en el factor limitante.

Otro riesgo es la corrosión galvánica, que se produce cuando se utilizan adhesivos de forma incorrecta entre metales diferentes sin tener en cuenta la compatibilidad electroquímica. Esto puede provocar fallos inesperados, incluso si la resistencia inicial de la unión es alta. Por último, un error frecuente es creer en los «adhesivos multiuso». Aunque algunos productos se comercializan como de aplicación universal, una unión industrial fiable exige sistemas adhesivos a medida combinados con la estrategia de pretratamiento adecuada.

Activación por plasma de superficies metálicas para uniones más fuertes

El tratamiento con plasma es una de las tecnologías más eficaces para mejorar la adhesión a los metales. A diferencia de los procesos puramente mecánicos o químicos, el plasma actúa sobre las capas atómicas más superficiales del sustrato, modificando su superficie sin afectar a las propiedades del conjunto. Se pueden distinguir tres efectos: limpieza(eliminación de residuos orgánicos y películas finas), activación (aumento de la energía superficial para mejorar la humectabilidad) y funcionalización (introducción de grupos químicos que permiten una interacción más fuerte con los adhesivos y recubrimientos).

La ventaja clave radica en su precisión y selectividad. El tratamiento con plasma puede dirigirse únicamente a la zona de unión, dejando intactas otras zonas funcionales. Dado que el proceso no requiere contacto y se realiza a bajas temperaturas, la superficie metálica no sufre daños mecánicos ni se sobrecalienta. En comparación con la limpieza con disolventes o el grabado químico agresivo, el plasma es respetuoso con el medio ambiente, reproducible y más seguro, ya que elimina el uso de productos químicos peligrosos y minimiza los flujos de residuos.

Usos industriales de la adhesión por plasma

- Industria automovilística: La activación por plasma de piezas de aluminio o acero antes de la unión adhesiva o el recubrimiento mejora la resistencia de la unión y la resistencia a la corrosión, especialmente en construcciones ligeras.

- Tecnología médica: La limpieza con plasma garantiza superficies sin residuos y de alta energía para recubrimientos biocompatibles o la unión de instrumentos de acero inoxidable sin introducir contaminantes.

- Movilidad eléctrica y electrónica: El pretratamiento con plasma del cobre o el aluminio mejora el aislamiento y la unión en carcasas de baterías, sensores o conjuntos electrónicos, donde la fiabilidad bajo cargas térmicas y mecánicas es fundamental.

Desde el punto de vista de la producción, los sistemas de plasma pueden integrarse directamente en las líneas de fabricación existentes. Las unidades de plasma en línea tratan las piezas inmediatamente antes de la unión o el recubrimiento, lo que garantiza una alta estabilidad del proceso y elimina los retrasos entre el pretratamiento y la aplicación del adhesivo. Esto hace que el plasma no solo sea un facilitador técnico de una mayor adhesión, sino también una herramienta para procesos de fabricación más ágiles y sostenibles.

La elección del adhesivo adecuado para la unión de metales depende del entorno de aplicación, el perfil de carga y los requisitos de procesamiento. Las diferentes clases de adhesivos ofrecen ventajas y limitaciones distintas, lo que hace que la selección sea un paso fundamental para lograr un rendimiento duradero.

Los adhesivos epoxi se encuentran entre los más utilizados para metales. Proporcionan alta resistencia a la tracción y al cizallamiento, excelente resistencia a la temperatura y durabilidad química y ambiental superior. Por lo tanto, los epoxis son ideales en la industria aeroespacial, automotriz y de maquinaria industrial, donde es esencial la fiabilidad bajo calor y medios agresivos. Su principal inconveniente es que tienen tiempos de curado más largos y menor flexibilidad en comparación con otros sistemas.

Los adhesivos acrílicos, especialmente los metacrilatos estructurales (MMA), son apreciados por su rápido curado, su alta resistencia al impacto y su tolerancia a una preparación de la superficie menos que perfecta. En comparaciones de laboratorio, a menudo superan a otras clases cuando se unen metales recubiertos o galvanizados. Su equilibrio entre velocidad, resistencia y versatilidad los hace atractivos para el transporte y la construcción, aunque el olor y la exotermia durante el curado pueden ser factores limitantes.

Los cianoacrilatos (adhesivos instantáneos) unen metales en cuestión de segundos y son ideales para piezas pequeñas, montajes de precisión o fijaciones rápidas. Sin embargo, su durabilidad bajo estrés prolongado, humedad o altas temperaturas es limitada. Es mejor reservarlos para uniones secundarias o componentes que no estén expuestos a condiciones adversas.

Los adhesivos de poliuretano combinan flexibilidad con una fuerte adhesión, lo que los hace muy adecuados para aplicaciones con vibraciones, cargas dinámicas o expansión térmica. Su resistencia inherente a la humedad añade valor en entornos exteriores o húmedos. La contrapartida es una menor resistencia y resistencia al calor en comparación con los epoxis o los acrílicos estructurales.

Más allá de la química de los adhesivos, los criterios de selección deben incluir:

- Tipo de carga (cizallamiento, pelado, impacto, vibración)

- Rango de temperatura de funcionamiento y exposición a productos químicos o humedad

- Diferencias en la expansión térmica entre los materiales unidos

- Factores de procesamiento, como el tiempo de curado, la capacidad de relleno de huecos y la velocidad de producción

En todas las clases, los adhesivos ofrecen claras ventajas sobre la soldadura, el remachado o el atornillado: distribuyen la tensión de manera más uniforme, eliminan la necesidad de taladrar o calentar, reducen los riesgos de corrosión galvánica y permiten diseños ligeros y aerodinámicos. Por estas razones, los adhesivos estructurales se utilizan cada vez más como método principal de unión en industrias donde se debe equilibrar la resistencia, la durabilidad y la eficiencia.

Medición y documentación de la adhesión para obtener la máxima calidad

En las aplicaciones industriales, para garantizar que las uniones adhesivas sean fiables a largo plazo es necesario realizar mediciones objetivas y una documentación exhaustiva. Dado que la adhesión depende en gran medida del estado de la superficie, los métodos de ensayo y control son indispensables tanto para el desarrollo como para la producción.

La medición del ángulo de contacto es la forma más común de verificar la limpieza y la activación de la superficie. Se coloca una gota de líquido sobre la superficie metálica y se mide el ángulo que se forma en la interfaz. Los ángulos de contacto bajos indican una buena humectabilidad y una alta energía superficial, que son requisitos previos para una fuerte adhesión. Las técnicas más avanzadas calculan directamente la energía libre superficial (SFE), lo que permite a las empresas establecer umbrales cuantitativos para un pretratamiento aceptable.

Además de las pruebas de superficie, la resistencia mecánica de la unión se evalúa mediante procedimientos estandarizados:

- Pruebas de tracción (ensayos de tracción): miden la fuerza máxima necesaria para separar las piezas unidas en tensión.

- Pruebas de pelado: evalúan el comportamiento de la unión adhesiva bajo fuerzas de pelado, que son especialmente críticas para componentes delgados o flexibles.

- Pruebas de cizallamiento: evalúan la capacidad de carga cuando las fuerzas actúan en paralelo a la línea de unión, simulando muchas aplicaciones del mundo real.

Igualmente importantes son la documentación y la reproducibilidad. El establecimiento de parámetros de proceso claros, como los pasos de pretratamiento, el lote de adhesivo y las condiciones de curado, y su vinculación con los datos de las pruebas garantiza la trazabilidad y el control de calidad. En la producción moderna, los sistemas de monitorización en línea pueden integrar los datos del ángulo de contacto o de las pruebas de tracción directamente en los sistemas de gestión de la calidad, lo que convierte la adhesión en un proceso controlado y certificable, en lugar de un resultado variable.

¿Cómo consigo la adhesión en el acero inoxidable?

La mayoría de los aceros inoxidables se unen bien después del desengrasado. Sin embargo, las superficies pulidas a espejo pueden tener una energía superficial demasiado baja. En este caso, el rugosado (por ejemplo, con chorro de arena) o la activación por plasma mejoran la humectación y la fuerza adhesiva.

¿Qué debo hacer si la unión se afloja?

Compruebe si hay contaminación, un pretratamiento insuficiente o una sobrecarga ambiental (temperatura, humedad, tensión). Vuelva a evaluar la elección del adhesivo y asegúrese de que la limpieza y el curado de la superficie sean correctos. Las capas de óxido débiles o inestables (por ejemplo, en el aluminio) suelen ser la causa principal.

¿Cómo puedo encontrar el dispositivo de plasma adecuado?

La selección depende del tamaño de la pieza, el rendimiento y el nivel de integración. Para la producción en línea, son adecuados los sistemas de plasma automatizados; para I+D o series pequeñas, los dispositivos compactos de sobremesa ofrecen flexibilidad. Considere siempre las opciones de supervisión del proceso para garantizar la reproducibilidad.

¿Qué adhesivo es el más adecuado para el aluminio?

El aluminio forma capas de óxido inestables que pueden socavar la adhesión. Los epoxis o los acrílicos estructurales (MMA) suelen ofrecer los resultados más fiables, pero solo cuando se combinan con un pretratamiento adecuado (abrasión + limpieza o activación por plasma).

¿Cómo puedo mejorar la adhesión al metal?

Comience con una limpieza a fondo, elimine los óxidos o recubrimientos cuando sea necesario y utilice la activación por plasma para obtener una energía superficial estable. A continuación, adapte el tipo de adhesivo a la carga, el entorno y las restricciones de curado.

¿Qué pruebas garantizan resultados fiables?

Las mediciones del ángulo de contacto y la energía superficial verifican la preparación de la superficie. Las pruebas de tracción, pelado y cizallamiento en condiciones normalizadas (ISO/ASTM) garantizan la resistencia mecánica. Documentar estos resultados es fundamental para garantizar la calidad.

¿Qué importancia tiene el pretratamiento de la superficie?

Es crucial. Aunque los metales tienen una alta energía superficial, los residuos, los óxidos débiles o los recubrimientos pueden bloquear la humectación. Sin un pretratamiento adecuado, ni siquiera el mejor adhesivo puede compensar unas condiciones de adhesión deficientes.

¿Pueden los adhesivos sustituir a la soldadura o al remachado en la construcción metálica?

Sí, en muchos casos. Los adhesivos estructurales distribuyen la tensión de manera más uniforme, evitan la distorsión por calor y evitan la perforación de agujeros. Sin embargo, el diseño de las juntas y los requisitos de carga deben evaluarse cuidadosamente para garantizar la durabilidad a largo plazo.

¿Qué papel desempeña el tiempo de curado en la fiabilidad de la unión?

El tiempo de curado afecta directamente al rendimiento del adhesivo. Un curado insuficiente da lugar a uniones débiles y a fallos prematuros. Siga siempre las especificaciones del fabricante en cuanto a temperatura, presión y tiempo para lograr la máxima resistencia mecánica y química.

¿Son adecuados los adhesivos universales para la unión de metales industriales?

Por lo general, no. Aunque los adhesivos «multiusos» pueden proporcionar soluciones rápidas, no pueden igualar la resistencia, la durabilidad y la resistencia ambiental de los adhesivos estructurales especializados diseñados para metales.