現代の製造プロセスにおける金属への接着

あらゆる産業分野において、「ねじやリベット、溶接に頼らず、金属をいかに確実かつ耐久性高く接合できるか」という課題が存在します。この課題の核心にあるのが、金属への接着です。

金属は本来、表面エネルギーが高く、接着に適した材料です。しかし実際の製造現場では、酸化膜、潤滑剤、加工油、コーティングなどが接着を阻害し、安定した接着性を得ることが難しくなるケースも少なくありません。そのため、適切な前処理と接着技術の選定が、生産効率、製品品質、長期的な安定性を左右する重要な要素となります。

金属への接着技術の重要性は、幅広い産業分野に及びます。

自動車分野では、アルミニウムや異種材料を重量を増やすことなく接合できることから、軽量化と設計面での自由度向上に貢献します。航空分野では、薄肉構造において穴あけ工程や加工箇所を削減し、応力集中を抑制する手段として接着技術が活用されています。さらに、電子機器や電動モビリティ (EV/FCV) 分野では、厳しい熱的・機械的条件下においても、センサー、バッテリー、筐体の性能を支える信頼性の高い接着が不可欠です。医療技術分野においても、残渣のない生体適合性に配慮した接着ソリューションが、安全性と機能性の確保において重要な役割を果たしています。

このように、金属への高い接着性は単なる技術的な要素ではなく、現代の製造プロセスにおけるイノベーションと競争力を支える重要な要素といえます。

接着には、複数の異なるメカニズムが関与します。機械的接着は、接着剤が表面の微細な凹凸に入り込み、形状的なかみ合わせ (アンカー効果) を形成することで生じます。化学的接着は、接着剤と基材の間に形成される共有結合やイオン結合に基づくもので、多くの場合、最も強固で耐久性の高い接着をもたらします。物理的接着は、ファンデルワールス力などの比較的弱い分子間力に依存しますが、接合の安定化に一定の役割を果たすことがあります。

金属への接着において重要な要因の一つが、金属が本来有している高い表面自由エネルギーです。プラスチックや複合材料と比べ、金属は表面が清浄であれば液体が広がりやすく、良好な濡れ性を示します。この濡れ性は接触角によって定量的に評価され、角度が小さいほど、接着剤は表面をよく濡らし、界面で密接な接触を形成します。一方で、金属表面に形成される酸化膜は、接着性に大きな影響を及ぼします。アルミニウム、銅、マグネシウムなどの金属では、酸化膜が自然に形成されますが、これらの層は、極性を持つ化学的に活性な部位を形成することで接着を促進する場合もあれば、基材との結合が弱く剥離しやすい状態にある場合には、逆に接着を弱める要因となることもあります。

金属の種類により、接着における課題は異なります。

- アルミニウム:主に表面に形成される酸化膜を介して接着しますが、この酸化膜は必ずしも安定しているとは限りません。機械的前処理やプラズマ前処理を行うことで、接着の信頼性を高めることができます。

- ステンレス鋼:一般的には良好な接着性を示しますが、鏡面研磨された表面では表面自由エネルギーが低下し、粗化処理が必要となる場合があります。

- 軟鋼:腐食が発生しやすいため、適切な表面前処理と保護を考慮した接着設計が不可欠です。

- 銅および銅合金:表面反応性が高く、短時間で酸化が進行するため、適切な洗浄と迅速な工程設計が求められます。

実際の製造現場においては、表面自由エネルギー、濡れ性、酸化膜の挙動、接着メカニズムといった基本原理を理解することが、強度と耐久性に優れた金属接着を実現するために、適切な接着剤および前処理技術を選定する上での重要な鍵となります。

金属への強固で耐久性のある接着は、接着剤そのものよりも、基材表面の状態に大きく依存します。金属は一般に表面自由エネルギーが高いものの、汚染物質、酸化膜、コーティングの存在によって、濡れ性や接着性は大幅に低下します。このため、洗浄・粗化・活性化といった表面前処理が、信頼性の高い接着を実現する上で極めて重要な工程となることが少なくありません。

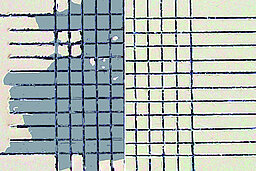

表面前処理は通常、溶剤やアルカリ洗浄により、油分・グリース・潤滑剤を除去する工程から始まります。例えばアルミニウムでは、自然に形成される酸化膜が不安定なため、研磨、エッチング、陽極酸化処理などによって除去または安定化させる必要があります。研削やサンドブラストなどの粗化処理は、有効表面積を増加させるとともに、機械的接着に有効な微細な凹凸構造を形成します。また、酸エッチングやアルカリ洗浄などの化学的前処理は表面の極性を高め、微細レベルでの汚染物質を除去する効果があります。

近年、重要性が高まっている手法の一つがプラズマ技術です。プラズマ処理は機械的な接触を伴わずに金属表面を活性化し、材料表面の最上層となるナノメートル領域のみを改質します。これにより、表面エネルギーが大幅に向上し、濡れ性が改善されるとともに、溶剤や強力な化学薬品を使用しない、クリーンで選択的かつ環境負荷の低い活性化プロセスを実現します。高い工程信頼性が求められる産業分野では、プラズマ前処理は従来の洗浄方法に代わる持続可能な前処理技術として評価されています。

機械的および化学的前処理は長年にわたり確立された有効な手法ですが、作業工数や消耗品を必要とし、多くの場合、廃棄物が発生します。一方、プラズマ活性化は装置導入が必要となるものの、よりクリーンで制御性の高いプロセスです。実際の製造現場では、溶剤洗浄とプラズマ活性化を組み合わせるなど、複数の手法を併用することで、再現性の高い接着を確保するケースが一般的です。

金属は理論上、高い表面自由エネルギーを有していますが、実際の製造現場では、期待どおりに接着しないケースが少なくありません。その主な要因は、濡れ性を阻害する障壁として作用する残留物 (加工油、離型剤、指紋など) です。また、洗浄が不十分であったり、前処理の選定が適切でない場合、特にアルミニウムでは、脆弱な酸化膜が残存し、後に剥離が生じることがあります。さらに、コーティングや塗装が施された金属では、接着剤は基材ではなくコーティング層に接着するため、コーティング自体の密着性が接着強度の制限要因となります。

さらに注意すべきリスクとして、ガルバニック腐食 (電食) が挙げられます。これは、異種金属間で電気化学的な適合性を考慮せずに接着剤を使用した場合に発生し、初期の接着強度が高くても、予期せぬ破壊につながることがあります。また、「万能接着剤」への過信も、よくある誤解の一つです。汎用性をうたう製品も存在しますが、産業用途において信頼性の高い接着を実現するためには、用途に応じた接着剤システムと、適切な前処理の選定方針を組み合わせて設計することが不可欠です。

強固な接着を実現する金属表面のプラズマ活性化

プラズマ処理は、金属への接着性を向上させるための、最も効果的な技術の一つです。純粋な機械的処理や化学的処理とは異なり、プラズマは材料表面のごく最上層の原子レベルにのみ作用し、材料内部 (母材) の特性に影響を与えることなく表面を改質します。

プラズマ処理によって得られる効果は、大きく次の3つに分類されます。洗浄 (有機残留物や薄膜の除去)、活性化 (濡れ性向上のための表面自由エネルギーの増加)、機能化 (接着剤やコーティングとの相互作用を高める化学官能基の導入) です。

プラズマ処理の最大の特長は、高い精度と選択性にあります。接着が必要な領域のみに処理を施し、他の部位には影響を与えません。また、非接触かつ低温で処理が行われるため、金属表面が機械的に損傷したり、過度に加熱されたりすることもありません。溶剤洗浄や強力な化学エッチングと比較して、プラズマ処理は有害な化学物質の使用を回避し、廃棄物を最小限に抑えられるため、環境負荷が低く、再現性と安全性に優れたプロセスです。

産業分野におけるプラズマによる接着性向上

- 自動車分野: 接着接合やコーティング前にアルミニウムや鋼部品をプラズマ活性化することで、特に軽量構造において、接着強度と耐食性の向上が可能です。

- 医療技術分野:プラズマ洗浄により、生体適合性コーティングやステンレス製医療機器の接合において、汚染物質を混入させることなく、残留物のない表面エネルギーの高い状態を確保します。

- 電動モビリティ・エレクトロニクス分野:銅やアルミニウムのプラズマ前処理は、熱的・機械的負荷下で高い信頼性が求められるバッテリーハウジング、センサー、電子アセンブリにおいて、絶縁性と接着性を向上させます。

生産面では、プラズマシステムを既存の製造ラインに直接組み込むことが可能です。インライン型プラズマ装置によって接着や塗装の直前に部品を処理することで、高い工程安定性を確保するとともに、前処理から接着剤塗布までの遅延を最小限に抑えることができます。その結果、プラズマは強固な接着を実現するための技術的基盤であるだけでなく、より効率的で持続可能な製造プロセスを支えるツールとしても活用されています。

金属接着に適した接着剤の選定は、使用環境、負荷条件、加工要件によって左右されます。接着剤には種類ごとに異なる特長と制約があるため、用途に適した接着剤を選ぶことが、耐久性に優れた性能を実現する上で重要な工程となります。

エポキシ系接着剤は、金属接着において最も広く使用されている接着剤の一つです。高い引張強度・せん断強度に加え、優れた耐熱性や耐薬品性・耐環境性を備えています。そのため、高温や過酷な環境下での信頼性が不可欠な航空宇宙、自動車、産業機械分野に適しています。一方で、他の接着剤と比べて硬化時間が長く、柔軟性が低い点が課題となります。

アクリル系接着剤、特に構造用メタクリレート (MMA) は、速硬化性、高い耐衝撃性、および表面前処理のばらつきに対する許容性が評価されています。試験条件下では、塗装鋼板や亜鉛めっき鋼板の接合において、他の接着剤を上回る性能を示す場合もあります。硬化速度、靭性、汎用性のバランスに優れることから、輸送機器や建設分野で活用されていますが、硬化時の臭気や発熱が制約要因となることがあります。

シアノアクリレート系接着剤 (瞬間接着剤) は、数秒で金属を接着できるため、小型部品、精密組立、迅速な仮固定に適しています。ただし、長期的な荷重、湿度、高温環境下での耐久性には限界があり、過酷な条件にさらされない補助的な接合用途に適しています。

ポリウレタン系接着剤は、柔軟性と高い接着性を兼ね備えており、振動、動的荷重、熱膨張を伴う用途に適しています。また、耐湿性に優れるため、屋外や高湿度環境での使用にも適しています。一方で、エポキシ系や構造用アクリル系接着剤と比べると、強度や耐熱性は低くなります。

接着剤の化学的特性に加え、以下のような選定基準を考慮する必要があります。

- 負荷の種類 (せん断、剥離、衝撃、振動)

- 使用温度範囲および化学薬品・湿気への曝露条件

- 被接合材間の熱膨張差

- 加工条件 (硬化時間、隙間充填性、生産速度など)

いずれの接着剤においても、溶接、リベット接合、ねじ締結と比べた明確な利点があります。応力を均一に分散できること、穴あけや加熱が不要であること、ガルバニック腐食 (電食) のリスクを低減できること、そして軽量でシンプルな設計を可能にする点です。こうした理由から、構造用接着剤は、強度・耐久性・生産効率の両立が求められる産業分野において、主要な接合手法として採用が拡大しています。

接着品質を最大化するための測定・記録

産業用途において接着の長期的な信頼性を確保するには、客観的な測定・評価と十分な記録が不可欠です。接着性は表面状態に大きく依存するため、評価試験やモニタリング手法は、開発段階と量産工程のいずれにおいても重要です。

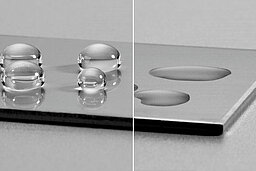

接触角測定は、表面の清浄度や活性化状態を確認するために用いられる最も一般的な手法です。金属表面に液滴を滴下した際に界面で形成される角度を測定します。接触角が小さいほど濡れ性が良好で、表面エネルギーが高い状態を示しており、これは強固な接着を実現するための前提条件となります。さらに高度な手法では、表面自由エネルギー (SFE) を直接算出することができ、前処理の適否を判断するための定量的な基準値 (閾値) を設定することが可能になります。

表面評価に加えて、接着部の機械的強度は、標準化された試験方法によって評価されます。

- 引張試験 (プル試験):接着部を引張方向に分離する際に必要な最大荷重を測定します。

- はく離試験:剥離方向の荷重に対する接着性能を評価します。特に薄板部材や柔軟な部材において重要となります。

- せん断試験:接着界面に平行に作用する荷重に対する耐荷重性を評価し、実使用環境を想定した条件を再現します。

同様に重要なのが、記録と再現性の確保です。前処理工程、使用した接着剤のロット、硬化条件といったプロセスパラメータを明確にし、試験データと紐づけて記録・管理することで、トレーサビリティと品質管理を強化できます。近年では、インラインモニタリングシステムにより、接触角測定や引張試験のデータを品質管理システムへ直接連携することも可能となり、接着は「ばらつきのある結果」ではなく、制御および認証可能なプロセスとして位置付けられています。