パワートレイン/エンジン用電子部品 | 耐久性・耐腐食性に優れた接着封止技術

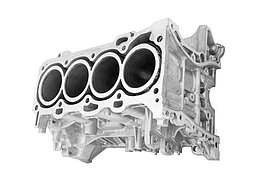

最新型自動車 に求められる性能は着実に高まっています。快適で安全な走行に対する期待に応えるため、車両にはより多くの電子機器が搭載されるようになりました。

近年では、分散配置されたセンサーやアクチュエーターに高度な電子回路が統合される傾向が強まっています。電子回路の複雑化に伴い、コンポーネントを確実に封止し、水分や湿気による腐食から保護する技術の重要性が増しています。

パワートレイン分野でも、長期にわたる安定したシーリング性能が不可欠です。特にエンジンオイルの漏洩防止において、大きな役割を果たします。

このページのトピック:

プラズマ洗浄と選択的コーティング 大気圧プラズマによる活性化 腐食防止コーティング

長期的なシーリング性能を実現するプラズマクリーニングと選択的コーティング

シーリングの品質は、接触面の清浄度に大きく左右されます。

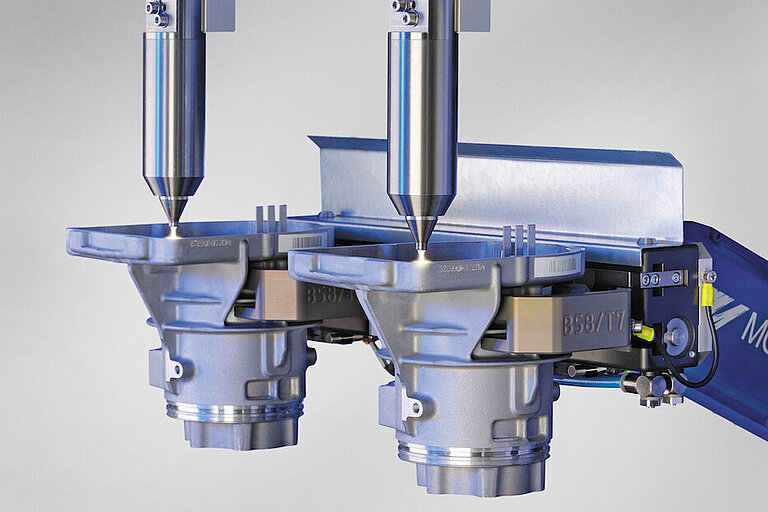

こうした重要な領域では、高精度なOpenair-Plasma®(オープンエアープラズマ) クリーニングが高精度に機能します。形状に忠実な処理により、接触面を選択的かつ効率的に洗浄し、封止に最適な前処理を実現します。

特に接合部のシーリングに高い耐久性と耐腐食性が求められる用途では、プラズマトリートが開発したPlasmaPlus®(プラズマプラス) が有効です。

このプラズマポリマーコーティングでは、コーティング膜の前駆体 (プリカーサー) をプラズマに添加し、耐腐食性に優れたシーリングを形成します。

低圧プラズマによる複雑な形状の電子機器ハウジングの前処理

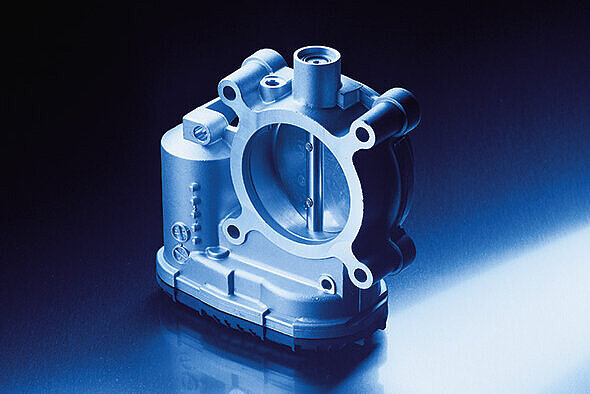

複雑な形状を持つ電子機器筐体では、シーリング面を選択的に自動処理することが課題となる場合があります。

こうしたケースでは、Aurora®低圧プラズマによるコーティングが有効な解決策となります。低圧プラズマチャンバー内では、多様な部品を短時間のサイクルで洗浄・コーティングできます。

このプラズマコーティングは高い耐腐食性能を発揮し、特にアルミニウムやマグネシウム合金製の筐体で問題となる水分の侵入を防止します。追加の化学処理や塗装は通常必要ありません。

さらに低圧プラズマでは、防錆コーティングに加えて、接着強化、撥水性 (疎水性)・撥油性などの機能性コーティングも実現できます。これらは、スチールとエラストマーを長期的に接合する場合や、シールやフィルターを浸透から保護する用途に有効です。

プラズマポリマーコーティングによる接合面の腐食防止

水分の浸透による腐食クリープは、接着剤やシーリング材の接合部でよく見られる現象です。

接着剤やシーリング材が十分な接着力を発揮しても、基材自体が酸化による劣化を受けるリスクを完全に排除することはできません。

プラズマトリートは、ドイツのフラウンホーファー生産技術・先進材料研究所 (IFAM) と共同で、大気圧プラズマコーティング技術 PlasmaPlus® を開発しました。

この技術は、プラズマ技術を活用して基材にコーティングを施すことで、接合部の腐食から基材を効果的に保護します。

このシリカ有機コーティングはナノレベルの薄膜でありながら、長期的な防食機能を発揮します。

業界では実用化されて以来、電動油圧式パワーステアリングシステム (EHPS) の製造に広く活用されています。

プラズマポリマーコーティングを施した部品は、未処理部品と比較して環境要因への耐性が大幅に向上しています。

自動車センサー用ホットメルト、シリコーンポッティングおよびカプセル化 ー Openair-Plasma® 大気圧プラズマ活性化による確実な保護

スマート制御システムは、センサーを通じて周辺環境と連携して動作します。こうした精密電子機器は、あらゆる環境要因の影響を防ぐ必要があり、中でも腐食を引き起こす水分からの保護が欠かせません。

そのため業界では、ホットメルトやシリコーンによるポッティングやカプセル化によって部品を絶縁・封止する方法が一般的に用いられています。

Openair-Plasma®で電子部品やケーブル被覆を前処理 (プラズマ活性化) することで、封止材の密着性が高まり、デバイス全体を信頼性の高いシールで保護できます。

撥油性プラズマコーティングによるオイルフィルターの油付着抑制

オイルフィルターのろ材は通常、ポリアミド (ナイロン) とPET繊維の混合材で構成されています。

フィルターが目詰まりすると、エンジン性能の低下や燃費悪化を招き、最悪の場合にはエンジン損傷につながる恐れがあるため、定期的な交換が欠かせません。

ろ材表面に撥油性を持たせることで、油分の付着や蓄積を抑え、オイルフィルターの寿命を延ばすことができます。

当社のプラズマ技術は、ろ材マトリクスの微細な隙間にまで浸透して均一に作用するため、撥油性コーティングの形成に最適です。

シーリング部品向け機能性プラズマコーティング

自動車製造で用いられるOリング、シャフトシール、止め輪などのシーリング部品には、NBR、FKM、FPM、EPDM、Viton、シリコーンといったエラストマーが広く使用されています。

これらの部品はショックアブソーバー、エンジン、トランスミッション、ブレーキシステム、空調装置、ディーゼル噴射ポンプなど、多様な用途で不可欠な役割を担っています。

最適な性能を維持するためには、固着防止や耐油・耐グリース性を付与するためのコーティングが必要です。

プラズマによるフッ素コーティング

プラズマプロセスでは、四フッ化炭素 (CF₄) や六フッ化硫黄 (SF₆) といったフッ素含有ガスを用いてOリングなどの部品にコーティングを形成します。

通常の条件下ではこれらのガスは非常に安定しており、他の物質とは反応しません。しかしプラズマにさらされるとフッ素結合が切断され、反応性の高いフッ素ラジカルが生成されて最適な表面特性を与えます。

これにより、Oリング本来の弾性を保持しながら、ガソリンなどの流体の浸透を防ぐバリア層を形成できます。さらに、摩擦や固着を低減するPTFEやポリシロキサンによるコーティングも応用されています。