プラズマ処理でプライマーが不要に

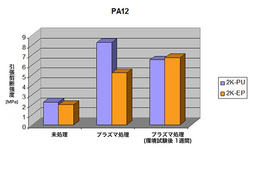

プラズマ表面処理を施さない限り、ポリプロピレン (PP) 、ポリエーテルエーテルケトン (PEEK) 、ポリオキシメチレン (POM) をはじめとする多くの材料は、まったく接合できないか、接着強度が不足する場合があります。

材料接着の課題は、プラスチックだけにとどまりません。ガラス、金属、セラミックなどにおいても、高い接着強度と長期耐久性のある接着は、製造業にとって大きな課題となっています。

Openair-Plasma®(オープンエアープラズマ) による処理は、表面改質と超微細洗浄を同時に行い、接着面の接着性と接着強度を向上させます。

構造接着・複合材接合におけるさまざまな応用領域 ― プラズマを接着促進に活用

自動車業界におけるプラスチック接着においても、Openair-Plasma®には多数の応用実績があります。

構造接着

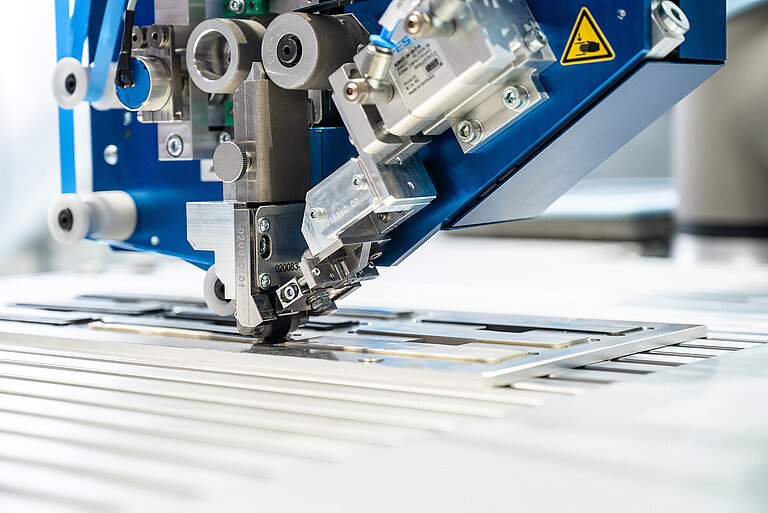

自動車製造における、冷蔵トラック上部構造のプラズマ接着技術

この応用事例では、パネル部品の構造接着にプラズマ技術が用いられています。

従来のクリーニングおよび前処理プロセスに代わる技術としてOpenair-Plasma®前処理を利用することで、接合する表面の接着機能を改善できます。