EPDMプロファイル | 信頼性の高い摩擦防止コーティング・フロック加工のプラズマ前処理 ― 水系塗料システムに最適

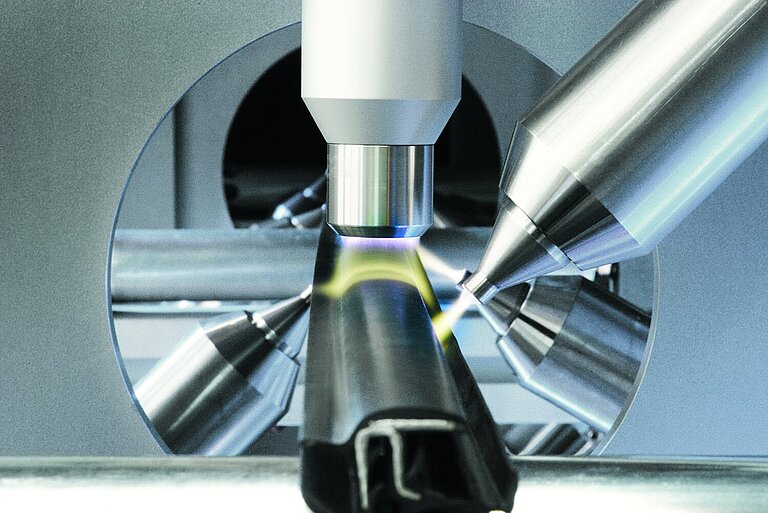

EPDM製ドアシールは、ウェザーストリップとして気密性を確保し、風雨の侵入を防ぐとともに、車内の静音性向上にも重要な役割を果たします。自動車用ドアシールには、汚れの付着を防ぐための特殊な表面仕上げが求められますが、押出成形工程で減摩コーティングやフロックコーティングを安定して密着させることは容易ではありません。従来は、EPDM押出成形品の表面を回転式ワイヤーブラシによる粗化処理する方法が一般的でしたが、工程が複雑で処理品質が安定しないという課題がありました。現在では、プラズマトリートのEPDMプロファイル向けプラズマ処理システムが高く評価され、広く採用されています。

このページのトピック:

プラズマ前処理 ― VOCフリー・溶剤フリー接着剤と減摩コーティングの使用を可能に

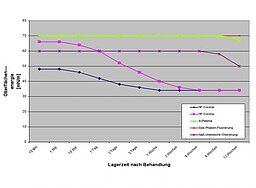

Openair-Plasma®(オープンエアープラズマ) による前処理は、材料表面を活性化し、接着性やコーティング密着性を大幅に向上させる技術です。

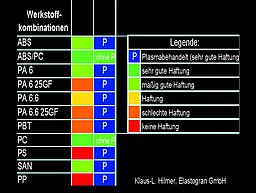

非極性のEPDMプロファイル表面に対し、OH基、COC基、CH₃基、水酸基、カルボニル基、カルボキシル基などの化学官能基を付与し、表面エネルギーを72 mN/m以上に高めます。

このような最適な前処理により、VOC (揮発性有機化合物) や溶剤を含まない水性接着剤や減摩 (摩擦防止) コーティングをEPDMプロファイルに使用できるようになり、環境負荷の少ない工程設計が可能となります。

Openair-Plasma®は、高い接着効果が求められる工程にも対応でき、既存の生産ラインへの統合も容易です。

熱可塑性エラストマー (TPE) 製のプロファイルは、EPDMとポリプロピレン (PP) の混合材料から構成され、熱可塑性を活かして押出成形されています。この混合材は、表面エネルギーが非常に低く、そのままでは減摩コーティングが密着しないため、前処理が不可欠です。自動車業界では、VOC (揮発性有機化合物) を使用しない製造プロセスを通じて、車内の有害物質の排出をゼロにすることが求められています。

溶剤系コーティングの代替としては、水性の減摩コーティングやドライ潤滑剤を用いることもできますが、基材の表面エネルギーを高めなければこれらのコーティング剤は密着しないという問題があります。

また、TPE (熱可塑性エラストマー) 製のプロファイルは熱に弱く、過剰な前処理によって損傷するリスクがあります。

そのため、熱の影響を抑えつつ、安定した表面活性化を行うには高度な制御が求められます。

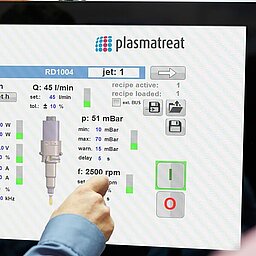

プラズマトリートの特許技術である回転ノズル「RD1004」は、広い処理面に均一にプラズマを照射できるため、基材を傷めることなく安定した表面前処理を実現します。