医療技術分野で活用されるプラズマ技術

医療技術の製造プロセスには、他産業をはるかに上回る最高水準の品質要件が求められます。表面を洗浄し清潔に保つだけでなく、傷や細菌汚染を完全に防止しなくてはなりません。さらに、前処理プロセスには高い信頼性と精密な再現性が不可欠です。 これまで医療分野では、印刷インクの密着性を高めるためにプラズマ前処理が広く活用されてきました。

プラズマトリートはOpenair-Plasma®(オープンエアープラズマ) により、その技術をさらに進化させ、新たな応用可能性を切り拓いています。

医療現場で安全・無菌・高い再現性 ― 医療技術分野に広がるOpenair-Plasma®の応用

Openair-Plasma®技術は、硬質材と軟質材の異種材接合、濾過材 (メンブレン) への仕上げ処理、プラスチック表面の機能化など、多様な用途に活用できます。さらにプラズマ滅菌により、無菌状態を実現できます。

特長と利点:

- プラズマによる乾式かつシンプルなプロセス

- 前処理パラメータの高い再現性

- PES (プラズマ発光分光法) による全プロセスのモニタリング

プラズマトリートは、プラズマを用いたポリマーをはじめとする各種基材の前処理において、30年以上の豊富な実績を有しています。その対象は洗浄、接着促進、機能性コーティングなど多岐にわたります。本社や米国シリコンバレーの研究所では、パートナー企業と連携し、日々新たな表面処理ソリューションの開発を進めています。

医療用フィルター成形へのプラズマ表面改質の応用

医療用フィルターの膜には、用途に応じた最適な透過特性と高い効率性が求められます。多くの場合、この膜は毛細管構造を束ねて製造されています。安全に機能させるためには、膜にピンホールなどの欠陥が一切あってはなりません。特に製造工程においては、膜をフィルターのエンドプレートに確実にシールすることが重要です。

医療用フィルターの効率的製造 - 血液フィルターや人工肺への安全な成形

膜は本質的に疎水性を持つため、確実な接着には表面改質処理が不可欠です。この医療技術分野の用途において、Openair-Plasma®は長年にわたりその有効性を実証してきました。次工程でエンドプレートと成形される部分を正確に前処理することで、膜の疎水性表面を適切に改質し、安全で高品質な医療用フィルター製造を可能にします。

2色射出成形とインサート成形

Openair-Plasma®が実現する強固で密閉性の高い接合

医療機器の製造では、使用できる認定原材料が限られているため、特に2色射出成形では材料の組み合わせが複雑になります。

Openair-Plasma®による表面活性化は、硬質材と軟質材の界面での確実な接合を促進し、本来は互換性のない材料同士でも射出成形を可能にします。

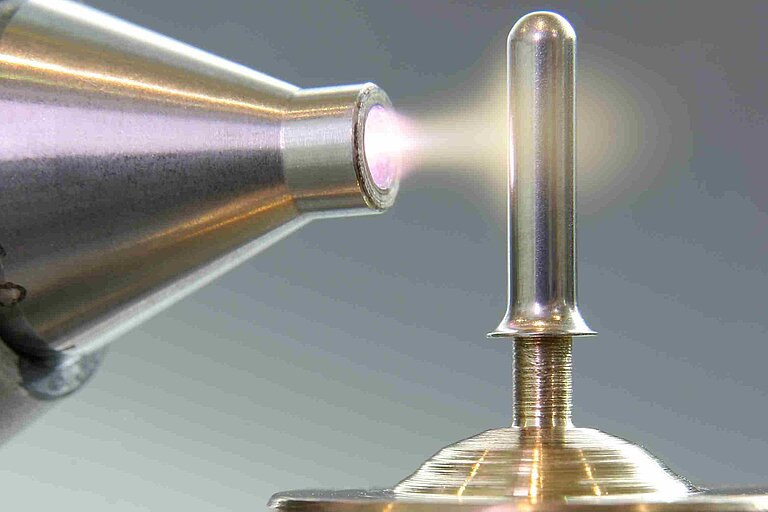

金属インサートのカプセル化においても、強固な接合は不可欠です。例えばインサート成形では、金属インサートを金型に配置し、ポリカーボネートでカプセル化します。その際、ポテンシャルフリーのOpenair-Plasma®ノズルによる前処理により、射出成形前に金属インサート表面を微細洗浄できます。

同時にプラズマエネルギーが表面を活性化し、金属とポリカーボネート被覆の間に密着性と密閉性を兼ね備えた、信頼性の高い接合が実現します。

沈殿物のないプラズマシーリング

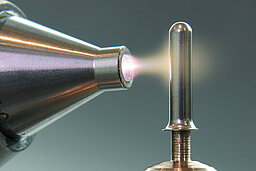

ガラスバイアルの無菌封止

ガラスバイアルは、注射用製剤の保管において最も安全な容器とされています。従来は、プロパンやブタン (あるいはその混合ガス)、または天然ガスを燃料とし、酸素と混合して得られる燃焼炎によって封止が行われてきました。しかし、ガス混合比の調整によっては、バイアル内部に沈殿物や煤が発生し、内容物を汚染する可能性があります。

この課題に対応するため、プラズマトリートは最高レベルのプラズマ性能と100%再現可能なプロセスパラメータを備えた特殊なOpenair-Plasma®ノズル技術を開発しました。このプロセスでは、プラズマエネルギーを活用してガラスバイアルを無菌的に封止することが可能です。

さらに、プラズマ火炎は、燃料と酸素の反応によるいわゆる一般的な「燃焼」ではないため、排気ガスや煤が発生せず、炎反応由来の副生成物による汚染も一切ありません。

研究室技術におけるOpenair-Plasma®

プラスチックの機能性コーティングとペトリ皿の親水化

細菌やさまざまな微生物の発生・増殖は、酸素濃度や表面の濡れ性と深く関連しています。そのため研究室や実験医学においては、非極性プラスチック表面の効果的な前処理が極めて重要です。

Openair-Plasma®プロセスを利用することで、研究室での各種技術プロセスに最適な表面特性を幅広く実現できます。

ペトリ皿をOpenair-Plasma®で処理することで、表面を親水化することが可能です。さらにPlasmaPlus®プロセスを組み合わせることで、ガラス状の超薄膜ナノコーティングの形成も行えます。

プラズマは柔軟に制御でき、表面組成を狙い通りに調整できるため、ティッシュエンジニアリング (生体組織工学) や細胞培養のための条件を個別に最適化することができます。

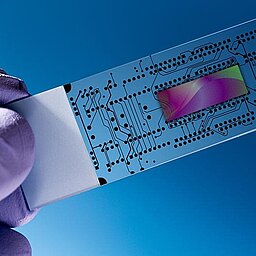

ラボオンチップ (バイオチップ) における最適な濡れ性と流動特性

マイクロ流体システムは、バイオテクノロジーや医療技術分野で活用される新しい分析手法です。いわゆるバイオチップ (ラボオンチップ、LOC) 上では、多くの分析反応を並行して実行でき、その結果として信頼性の高い情報を短時間で取得することが可能になります。

マイクロ流体:ラボオンチップデバイスに求められる表面特性の実現

この種の分析で重要なのは、液体が表面上でどのように分布し、相互作用するかです。特に、キャリア表面での濡れ性と流動特性が結果を大きく左右します。キャリア材料によって特性は異なり、PS、PP、PMMA、PDMS、COCといった高分子材料のアレイは、一般的に濡れ性が低く、液体と望ましくない反応を引き起こす傾向があります。

プラズマ技術が可能にする表面特性の改質

プラズマによる前処理により、ラボオンチップの表面特性を効果的に改質できます。表面の濡れ性を制御しながら向上させ、さらにガラス状の薄膜を形成することで、基板との不要な相互作用を防ぐことが可能です。

長期安定性を持つ疎水性層

プラズマ技術を用いることで、長期にわたり安定した疎水性層を選択的に表面に形成できます。これにより、マイクロ流体における分離機能を場合によっては数年間維持することが可能です。

バルーンカテーテルの信頼性を高めるプラズマ前処理

カテーテルは、医療現場において動脈の狭窄などを低侵襲で治療するために使用されます。カテーテルは動脈内を通して患部に誘導され、先端のバルーンを拡張して閉塞部を広げます。

バルーンカテーテルの製造には、さまざまなプラズマ技術が活用されています。

カテーテル部品の信頼性ある溶着・シーリング・接着

繊細なバルーンは、確実にカテーテルチューブに接合される必要があります。通常はレーザー溶着が行われますが、最適な結果を得るためにはプラズマによる前処理が不可欠です。

プラズマ前処理によって部品表面が活性化・洗浄され、強固で信頼性の高いシーリングが可能となります。このプロセスにより、これまで互換性が低かった多くの材料も確実に溶着できるようになりました。

薬剤コーティング

プラズマプロセスでは、バルーンに薬剤を正確な用量で均一にコーティングできます。カテーテルで患部に到達したバルーンを拡張すると薬剤が放出されます。薬剤はバルーンに確実に密着していなければならず、体内の所定部位で安全かつ正確な量が投与されることが求められます。

スリップコーティング:カテーテル外面の疎水性コーティング

カテーテルと血管壁の摩擦は、患者に痛みを伴うことがあります。カテーテル表面に超疎水性コーティングを施すことで、挿入時の摩擦を軽減し、さらに体内でのバルーンの正確な位置決めが可能になります。

このような用途では再現性の高い均一な前処理が不可欠ですが、プラズマトリートのプラズマプロセスを用いることにより、カテーテル部品に対してこうした信頼性の高い前処理を実現します。高温やアーク放電を伴う従来の処理方法では、カテーテルやバルーンが部分的に損傷し、医療用途におけるリスクとなる場合があります。

安定したプラズマ強度を実現するプラズマトリートのシステム

プラズマトリートが開発したプラズマシステムは、均質で安定したプラズマ強度を実現します。これにより、 薄肉の医療用ポリマーを高品質に活性化し、安全で信頼性の高い溶着が可能になります。また、プラズマプロセスにおいて反応性ガスを利用することで、スリップコーティングや薬剤コーティングといった機能性コーティングをポリマー表面に均一に施すことができます。