Openair-Plasma®(オープンエアープラズマ) による表面前処理は、ロボットによる自動化が可能で、製造ラインへの統合も容易です。システムを導入することで、監視性に優れた安定性・再現性の高い表面前処理を、ボタンひとつで実現できます。また、プラズマトリートは家電業界の主要グローバルメーカーとともに、Openair-Plasma®を用いた新たな独自用途の開発を継続的に進めています。

Openair-Plasma® による家電製品前処理の特長と利点

- ポリプロピレン (PP) などの代替材料の活用による材料コストの削減

- プライマーなどの化学系接着促進剤を使用しないことによる製造コストの低減

- 手作業工程の削減による生産効率の向上

- 精密かつ選択的な活性化による製品品質の向上

Openair-Plasma®による大気圧プラズマ技術は、洗濯機の製造工程において幅広い前処理用途で活用されています。洗濯機ドアに用いられる全ポリプロピレン (PP) 製部品の接着をはじめ、複合材料パネルへの樹脂ストリップ材の接着、ドラム内部の金属部品同士の接着、さらに高い動的負荷がかかるポリマーコンクリート製カウンターウェイトの接着に至るまで、Openair-Plasma®は前処理技術に新たな基準をもたらしています。

Openair-Plasma®による大気圧プラズマ前処理は、適切な接着剤と組み合わせることで、多様な材料に対して耐久性の高い接着を実現します。その高い汎用性により、さまざまな製造工程で柔軟に活用できます。

洗濯機やオーブンなどの家電製品に搭載される操作パネルには、外観の美しさと耐摩耗性が求められます。そのため、高光沢の白色ポリプロピレン (PP) 部材が使用され、パッド印刷が施されます。しかし、これらの無極性樹脂に溶剤を含まないインクを確実に密着させるためには、前処理が不可欠です。

従来の前処理方法 (コロナ処理や火炎処理〔フレーム処理〕など) では、熱影響により高光沢ポリプロピレン (PP) の表面が損なわれてしまい、前処理として適していませんでした。

Openair-Plasma®による大気圧プラズマ前処理では、回転式プラズマノズルを用いることで、熱影響を最小限に抑えつつ表面活性化を実現します。これにより、操作ディスプレイへのパッド印刷に必要な高い密着性と品質を安定して確保できます。

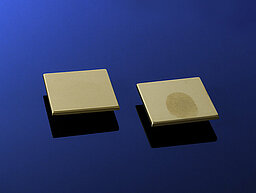

オーブン、食器洗浄機、冷蔵庫などに使用される金属化プラスチックやステンレス外装は、美しい外観を実現できます。しかし、適切な表面仕上げが施されていない場合、指紋や洗浄剤の影響により、短期間で外観品質が損なわれてしまいます。

PlasmaPlus®(プラズマプラス) プロセスでは、透明で目立たない新しいナノコーティングにより、長期的な表面保護を実現します。さらに、抗菌機能を付与することも可能です。これらのナノコーティングはインラインで適用でき、最終加工工程に組み込むことができます。

フラウンホーファー研究所 (IFAM) が開発した指紋付着防止コーティングは、指紋の視認性を低減する先進的なナノコーティングです。基材の表面特性 (光沢や表面粗さなど) を損なわずに適用でき、特に金属や樹脂のマット仕上げ表面に適しています。

同研究所が開発したコーティングプロセスは二段階で構成されており、まず液体を薄膜として塗工し、その後プラズマまたは光 (エキシマー技術、Smart Plasma プロセス) により架橋を形成します。

© Fraunhofer IFAM