射出成形におけるプラスチックと金属の強固な接合

プラスチックと金属のハイブリッド部品は、産業製造において確固たる地位を築いており、軽量化が求められる現代においてその重要性がますます高まっています。この素材の組み合わせは、金属が高い強度と剛性を提供し、プラスチックが低密度かつ柔軟な設計を可能にするという、それぞれの特性を活かした素材の組み合わせです。

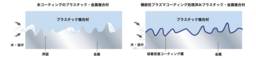

こうした異種材料を接合して、高品質で耐久性・再現性に優れた複合部品を製造するには、信頼性の高い共有結合による接合が不可欠です。適切に密封されていない場合、プラスチックと金属の界面は製品のリスク要因となります。

プラズマトリートは、プラスチックコンパウンドメーカーであるAKRO-PLASTIC GmbHと共同で、接着性を大幅に向上させ、量産ラインへの統合も可能なハイブリッド射出成形部品向けプロセスを開発しました。このプロセスの中核をなすのが、大気圧プラズマを応用したPlasmaPlus®(プラズマプラス) 技術による、Plasma-SealTight®コーティングです。このコーティングにより、2つの材料間に共有結合による強固で高い気密性を持つハイブリッド接合が実現します。

Plasma-SealTight®技術:信頼性が高く、再現性があり、環境に優しい処理

Plasma-SealTight®プロセスは、射出成形ラインへ完全に組み込むことができる、自動化されたインラインソリューションとして設計されており、連続生産システムに対応しています。プロセス全体の構成要素 (プラズマポリマー層、プラスチック材料のレシピ、プロセスパラメータ) はすべて緻密に最適化されており、高い生産能力においても信頼性と再現性を実現します。

最初のステップでは、Openair-Plasma®(オープンエアープラズマ) を用いて金属インレイ表面を微細レベルで洗浄します。続いて、洗浄直後の金属表面に、接着性を高め、腐食を防ぐプラズマポリマーコーティングを施します。プラズマ洗浄とプラズマコーティングの各工程は数秒で完了し、必要な部分のみに処理が可能なエリア選択型です。その後の射出成形工程において、コーティング済みの金属に熱可塑性プラスチックが射出されます。

従来のプロセスで用いられていた溶剤系プライマーなど、環境に有害な前処理工程は、Plasma-SealTight®コーティングにより、品質を維持したまま完全に置き換えることが可能です。

射出成形プロセスにおけるプラスチックと金属の強固な接合

Plasma-SealTight®プロセス向け 完全一括導入ソリューション

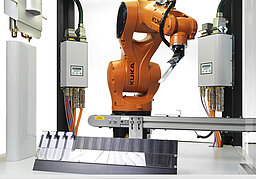

プラズマトリートが開発した、完全自動化のターンキーソリューション「PTU1212プラズマセル」は、Plasma-SealTight®技術の現場導入を可能にします。

このセルは、あらゆる一般的な射出成形機に適応でき、大量生産されるプラスチック・金属複合部品に対して、迅速かつ環境に優しい方法でインライン前処理を実施できます。

PTU1212には、ジェネレーター、ロボット、制御技術、PCUプラズマ制御ユニット、プラズマノズルからケーブルや消耗品に至るまで、前処理プロセスに必要なすべてのものが含まれています。