省エネルギー型製造プロセス|Openair-Plasma®大気圧プラズマでの表面前処理による効率化

使われないエネルギーは、そもそも生み出す必要がありません。

プラズマ技術は、従来のエネルギー消費の多い製造プロセスを、より効率的でクリーンなプロセスへと移行させる先進的な表面処理技術です。

たとえば、従来の湿式化学や溶剤プロセスでは乾燥工程に多くのエネルギーを要しますが、ドライかつインラインでの表面処理が可能なOpenair-Plasma®(オープンエアープラズマ) プロセスはエネルギー効率が高く、こうした乾燥工程を不要にすることで省エネルギー化を実現します。

軽量構造材や断熱材といった新素材の採用においても同様に、Openair-Plasma®技術はプロセスの短縮に加え、省エネルギーで持続可能な製造プロセスを可能にします。

エネルギー効率の観点からも、Openair-Plasma®は総合的な表面処理技術として、幅広い産業分野でプロセスの最適化と大幅な省エネルギーを実現していることが明らかになっています。

湿式プロセスに代わるプラズマ処理 ― 環境配慮と省エネルギーを両立するドライプロセス

大気圧下で動作するプラズマ技術は、インラインへの組み込みが容易で、多くの産業分野で製造プロセスの最適化 (プロセス設計の再構築) を可能にします。

すべての表面処理工程がドライ条件下で行われるため、省エネルギー化の大きな可能性を備えています。これにより、大量のエネルギーを必要とする乾燥工程をなくすことができ、有害な化学薬品の使用や廃棄も削減できます。

乾燥工程を不要にする手法として、長年にわたり実績を積み重ねてきたのが、大気圧プラズマによるコーティングです。

プラズマコーティングでは、表面に新たな機能を付与することができ、多くの場合、塗装などの従来型コーティング工程と比べてコストを大幅に抑えることが可能です。

従来、プラズマコーティングはPVDやスパッタリングなどの低圧プロセスで行われてきましたが、現在ではOpenair-Plasma®プロセスとPlasmaPlus®(プラズマプラス) を組み合わせることで、真空チャンバーを使用することなく、大気圧 (常圧) 下でのプラズマコーティングが可能になっています。

例えば航空機の設計では、軽量化が極めて重要です。1kgの軽量化によって、航空機の運用期間を通じておよそ5000トンのケロシン (航空燃料) を節約できるとされています。同様のことは鉄道車両や乗用車、特にトラックにも当てはまります。最新のトレーラー設計では、車両総重量を抑えることで最大限の積載量を確保しています。

こうした要件を満たすためには、軽量構造や異種複合材料の組み合わせが求められます。プラズマ処理を施すことで、従来にはなかった新しい材料の組み合わせを実現することが可能です (プラズマ接合技術)。ドイツの大手トレーラー製造企業2社では、長年にわたりOpenair-Plasma®技術を採用し、確かな成果を上げています。

サンドイッチパネルによる断熱設計 ― PURフォーム (ポリウレタン) と金属・樹脂表面層の確実な接合

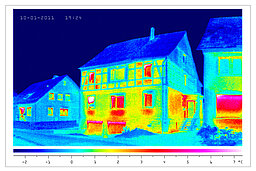

建築物の断熱設計は、一次エネルギー消費を削減するための最も効果的な手段の一つです。近年では、サンドイッチパネルを外装パネルとして採用し、建物全体の断熱性能を高める方法が一般的になっています。冬季には建物からの熱放散を抑えて暖房コストを削減し、夏季には不要な熱の侵入を防ぐことで、居住・作業・保管空間の快適性を維持します。

商業建築では、鋼板を表面層とし、断熱性ポリウレタンフォーム (PURフォーム) をコア材とするサンドイッチ構造パネルが広く使用されています。これらのパネルは、優れた断熱性能に加えて、外壁や窓・ドアの支持部材として構造的な役割も果たしています。PURフォームが表面層に確実に接合されることは、この種の建築用外壁の構造安定性と耐久性を確保するうえで極めて重要です。

しかし、温暖化などの環境影響が懸念されるR11発泡剤に代わり、R141発泡剤やペンタン、水発泡フォームが導入されたことにより、PURフォームと表面層との接着性に深刻な課題が生じました。

Openair-Plasma®によるパネル全面の大気圧プラズマ前処理を行うことで、プラスチック・ガラス・金属に対するPURフォームの接合強度と表面エネルギーを大幅に向上させることができます (表面活性化プロセス)。現在では、このプラズマ技術が連続二重ラインシステムおよび間欠式パネル製造システムにおいて世界各地で採用され、安定した接合品質と高い生産信頼性を実現しています。

エネルギー効率に優れたプロセス ― プラズマ処理による低温加工と高速処理の実現

接着、ラミネート加工、塗装など、異なる材料を組み合わせる場合には、確実な接合を実現するために表面エネルギーと表面の清浄度が極めて重要となります。十分な接着特性を得るためには、多くの場合、製造プロセスにおいて材料を特定の処理温度まで加熱する必要があります。しかし、このような工程は一般的にエネルギー消費の大きいプロセスとなります。これに対し、プラズマ処理は非常に効果的な表面前処理技術であると同時に、省エネルギーな代替プロセスでもあります。

大気圧プラズマ技術 Openair-Plasma®を利用することで、多くの用途において処理温度を大幅に低減でき、加熱工程の短縮や、場合によっては完全に省略することも可能です。また、UV硬化型コーティングなどの代替塗装システムを使用する場合には、乾燥炉自体を不要にすることもできます。

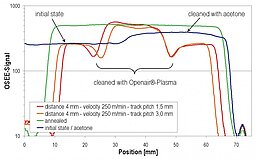

コイルコーティングの導入事例として、Openair-Plasma®による超微細クリーニングとプラズマ活性化を組み合わせることで、UV硬化型塗料の使用が可能になったものがあります。その結果、システム全体の構成規模を従来型システムの約25%にまで削減することができ、省スペース化とエネルギー効率の両立を実現しています。

アニール処理に代わるプラズマクリーニング ― 金属・ガラス・セラミックの加熱工程で省エネルギーを実現

現在も多くの産業で用いられているアニール (焼鈍) プロセスは、Openair-Plasma®による前処理と比較して、はるかに多くの時間とエネルギーを消費します。たとえばアルミ箔などの製品では、表面の軽い油分 (ライトグリース) を除去するために、アニール炉で高温状態を数日間維持し、油脂を分解・蒸発させる必要があります。

一方、プラズマは熱伝達効率が非常に高く、Openair-Plasma®によるクリーニングをアニール処理と組み合わせることで、処理時間を大幅に短縮することができます。実際に、従来72時間かかっていた工程をわずか10分に短縮した事例もあります。さらに、多くのケースでは熱処理工程そのものを完全に不要にすることも可能です。