PP‐TPU間の接合課題を解決するソリューション

熱可塑性プラスチックと熱可塑性エラストマーから成る成形部品 (ハード・ソフト複合材) は、自動車工学、医療工学、日用品などの分野において、部品の外観、質感、機能性に対する高度なニーズに応えるために、ますます採用が進んでいます。

こうした背景から、プラスチック加工業界では、ハード・ソフト複合材の製造技術として、多成分射出成形が広く導入されています。

Openair-Plasma®技術は、2色射出成形において、強固に結合した複合材を製造するために既に広く活用されています。材料の選択肢を広げ、プロセスを合理化することを目的として、プラズマトリートはPaderborn大学のプラスチック技術研究所と共同でInMould-Plasma®プロセスを開発しました。

このプロセスは、PP (ポリプロピレン) とTPU (熱可塑性ポリウレタン) など、従来は互換性がなかった材料を結合し、多様なプラスチックの組み合わせを実現することができます。

シール機能 (TPU) 付きプラスチック部品 (PP) の2色成形を実現する、信頼性の高いプラズマプロセス

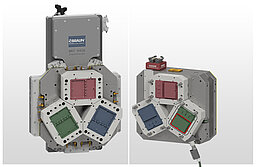

図示された2色成形のデモンストレーションモデルでは、実績のある回転ディスク技術に基づいてプラズマ活性化が組み込まれています。

InMould-Plasma®プロセス用の金型は、以下の3つのステーションで構成されています。

1. 予備成形部品 (蓋) の製造

2. プラズマ活性化

3. エラストマー部品のオーバーモールド

プラズマ処理は金型内の活性化チャンネルで行われます。強力なプラズマノズルと吸引装置を組み合わせることで、プラズマがチャンネル全体にわたって流れるようにします。

プラズマは基材の表面と反応し、エラストマー部品のオーバーモールド前に数秒で表面を活性化します。

InMould-Plasma®の特長と利点:

新しい素材の組合せが可能に

InMould-Plasma®は、従来は接着が困難または不可能とされていた材料同士の接着強度を大幅に向上させます。接着促進剤を使用することなく、PP+TPU、PBT+TPU、PBT+TPE-S、PC+TPE-Sといった新たな材料の組み合わせが可能になり、例えばエラストマーの圧縮永久ひずみ特性の向上も期待できます。

シール不良のリスクを低減

シーリングガスケットのような柔軟部品が所定の位置に保持されるため、組立時の信頼性が向上し、シール不良のリスクを最小限に抑えます。

完全に統合・制御されたプロセスによる品質管理

PCU (Process Control Unit) や圧力・温度センサーなどによって、プラズマ処理プロセス全体が統合的に制御されます。InMould-Plasma®は、プロセスパラメーターに基づき完全に監視・制御ができる高品質な技術プロセスを実現します。

多様な金型コンセプトへの対応が可能

InMould-Plasma®システムは、回転ディスク、スライドテーブル、キューブやスタック反転装置など、さまざまな金型コンセプトに対応可能です。表面処理にはクランプを必要としないため、型締めプレート間以外のスペースでも処理できます。

設計の自由度が向上

柔軟材部品は、回転対称の構造体など、必要な箇所や理想的な位置に成形することが可能になります。これにより、部品の形状やアンカーポイントに起因する設計上の制約を解消できます。

生産コストの削減

追加の組立工程を必要とせず、インラインの射出成形機で多成分部品を生産できるため、プロセスや品質の管理が容易になります。また、汎用プラスチックとの組合せも可能となり、InMould-Plasma®テクノロジーは、コスト効率に優れた生産のための多様なソリューションを提供します。

ヘッダー画像のCopyright:Covestro AG / Media-Assistent