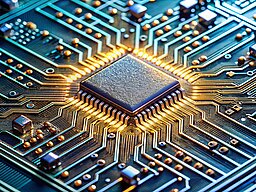

界面质量至关重要

等离子体可在生产线上快速、可控地清洁和活化表面。在半导体行业中,这尤其能实现高度无颗粒的工艺控制,从而减少浪费并提升质量。除完美附着力和最佳润湿性外,使用寿命和产品稳定性也得到提升:通过有针对性的等离子体预处理,可显著减少分层(IDM)或内部开裂(CCM)等界面故障。

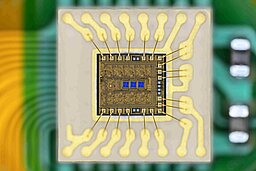

现代半导体产品由复杂多材料系统构成——涵盖金属/金属、金属/聚合物及各类聚合物组合。其可靠性关键取决于材料界面能否实现洁净持久的结合。即使最微小的界面缺陷也会导致分层、裂纹或意外失效。

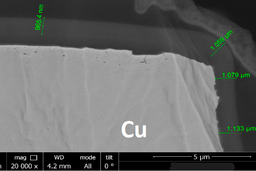

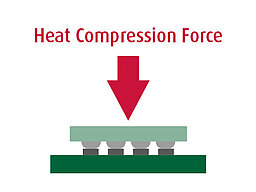

四大因素可能损害关键界面质量:氧化物在非预期区域形成会阻碍正常粘合与电接触。表面润湿性差会阻碍连接过程中材料的均匀附着与可靠流动。此外,颗粒或残留物污染可能形成缺陷,削弱连接强度或导致过早失效。最后,热膨胀系数差异(CTE不匹配)会在温度变化时产生机械应力与微裂纹,进一步降低界面的长期可靠性。

等离子体技术现可有效应对所有这些挑战——无需使用有害化学品、高成本真空设备或昂贵特种气体。

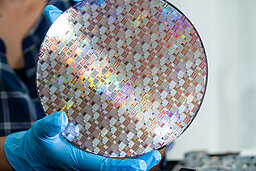

Openair-Plasma®技术的问世彻底改变了这一现状:如今,大气压等离子技术可在生产线上实现纳米级表面清洁——无需真空环境,更不会延误生产进度。通过消除真空步骤,Openair-Plasma®技术简化了工作流程并提升了自动化水平。晶圆可从切割抛光工序直接进入等离子处理,彻底清除碳水化合物与颗粒物。成效:减少缺陷、加速生产、提升工艺效率。

这项非真空在线等离子工艺确保所有半导体材料实现最高表面纯度。其提供可靠且可重复的清洁效果,无需化学药剂且不影响生产进度。该技术可轻松集成至自动化生产线,在降低生产成本的同时减少环境影响。

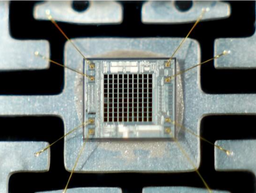

成果:每片晶圆进入封装流程时均处于完美预处理状态——无论是进行引线键合、芯片粘贴还是后续工序——从源头保障卓越的器件可靠性。

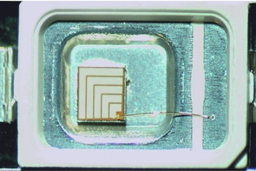

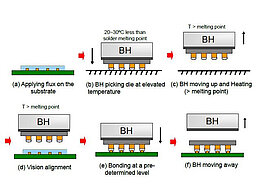

芯片粘接——为何等离子处理是芯片贴装前不可或缺的步骤?

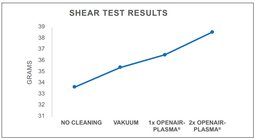

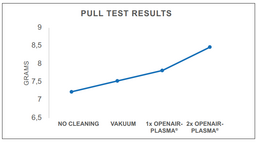

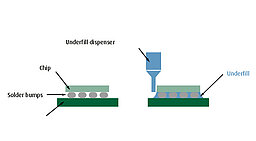

芯片贴装工艺的质量直接决定着每款半导体器件的可靠性与性能表现。粘接不均、空隙或粘附不良的芯片,将从首次使用到器件寿命终结全程影响其功能性。Openair-Plasma®确保每个芯片与基板的完美起始:在线彻底清除有机残留物与氧化层,精准活化表面——无需真空或强腐蚀性化学品。差异显而易见:未经等离子处理时,空洞、分层及粘附问题频发;而经等离子处理后,每个芯片均实现安全、牢固、洁净的键合。

其优势包括:最大化工艺可靠性与键合质量、彻底清除所有污染物、增强粘合剂/环氧树脂/焊料的附着力。完美的润湿性可减少空洞与剥离现象,确保设备在热应力与机械应力下仍保持稳定性能。由此实现更高良率、更低废品率及持续稳定的产品品质。

简言之,Openair-Plasma®使每个芯片粘接步骤都成为技术杰作,打造出在任何条件下都能完美运行的半导体产品。

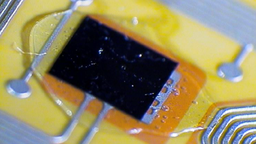

成型与封装的表面预处理

基板表面质量对可靠成型与防护性封装至关重要。所有相关材料——从引线框架、细丝到先进封装材料——必须彻底清洁、无氧化且具有高反应性。唯有如此才能确保材料无缝流动、最大粘附力及长期稳定性。

Openair-Plasma®提供系列专业工艺实现此目标:等离子清洗清除所有可能影响粘合或导致分层的有机/无机残留物;等离子还原消除极细微金属氧化物,形成可化学键合的高活性表面;PlasmaPlus®纳米涂层形成均匀薄层屏障,既防潮又增强材料兼容性。

这些工艺协同作用,确保灌封材料流动性最佳、杜绝气泡,并完全符合REACH和MSL1标准,即使在最严苛的生产和运行条件下也能实现最高可靠性。