インクの接着性を改善し高品質の印刷を実現するOpenair-Plasma®

Openair-Plasma® 技術は、パッド印刷、スクリーン印刷、オフセット印刷など、一般的な印刷方法のすべてで利用されています。プラズマ前処理を施すことにより、溶剤不使用インクを印刷し、接着させることが可能となります。また、ポリプロピレン(PP)、ポリエチレン(PE)、ポリアミド(PA)、ポリカーボネート(PC)、ガラス、金属など、接着性に乏しい表面に印刷を施した場合、長期間、接着機能を確実に維持することができます。 Openair-Plasma® は優れた効率性を備えており、装置の速度を大幅に高めることができます。タブやチューブに印刷する場合、 加工速度は最大30% まで高まります。

印刷前にOpenair-Plasma® を利用しインク接合機能を高めることにより、 経年劣化、処理や風化に対する耐性を強化し、インクの明瞭度を引き上げ 、印刷用インクを 完璧に接着させることができます 。 また、大気圧プラズマが備える均質なゼロ電位効果により、コロナプロセスでは処理が難しい、熱による影響を受けやすい表面にも損傷を与えることなく前処理を施すことができます。

プラスチックとガラス面に施すUVデジタルプリントの接着と色彩を改善

UVデジタルプリントには多くの利点があり、工業印刷プロセスでますます人気が高まっています。利点の一つとなるのが、プロセス速度、稼働規模を選ばず大小の製造ラインに対応する処理能力、そして個別のカスタム印刷(動画参照)を迅速かつ安価にできることです。

Openair-Plasma® は、接着促進剤を一切追加することなく、UVデジタルプリントに最適な条件を整えます。水性インクであっても同様です。溶剤不使用インクを効果的に接着させるには、印刷表面全体の濡れ性が不可欠です。Openair-Plasma® は、抜群の効果をもたらす超微細洗浄と、長期にわたり印刷接着を安定させる表面の活性化を通じて、高水準の濡れ性を実現します。

エラストマーへのUVデジタルプリントに最適な条件を整える

プラズマ活性化は、ソフトPVCやPUR、PC、PE、PPなどの熱可塑性物質、その他の無極性プラスチック極性基のようなエラストマーを生成することで、基材の表面エネルギーを高めます。基材に投下されるインク滴とその拡がりが最終的な仕上がりを大きく左右するUVインクジェットデジタルプリントなどの印刷プロセスでは、表面の均一な濡れ性が最も重要な要素となります。

プラズマ活性化を行うことで、未処理の基材に比べ印刷接着性は著しく高まります。印影の耐久性、耐湿性が向上するとともに、かつてないほどの鮮明度と色彩で、外観全体の品質が大きく改善します。

プラズマ前処理でパッド印刷に均一な濡れ性を実現

Secure ink adhesion and a clean print image on PP packages of mints thanks to inline plasma activationBedrucken von Mintcards.

パッド印刷は、名称やロゴ、題字、小さく繊細なモチーフを使ったデザインの印刷に幅広く利用されています。Openair-Plasma® 前処理は、様々な素材や表面、形状に使用することができ、パット印刷の幅広い用途に対応します。

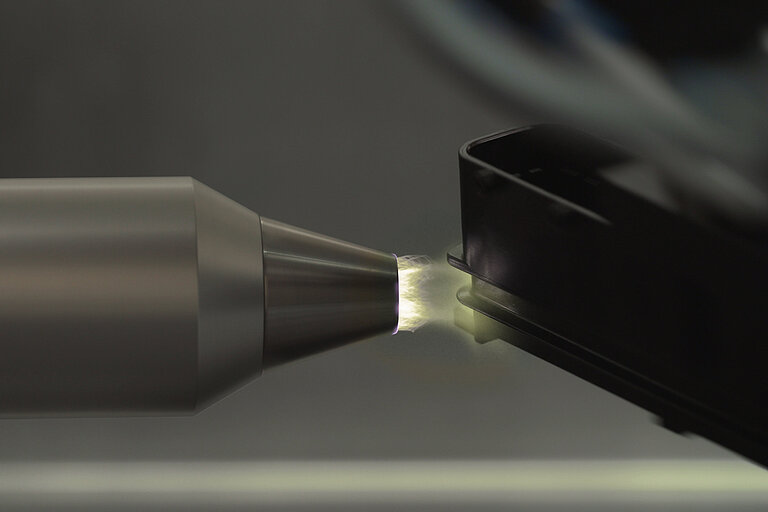

超微細洗浄とOpenair-Plasma® による活性化の威力は、複雑な形状や印刷が困難な素材であっても、安定した接着と高品質の印刷画像を実現します。プラズマトリート社特許取得済み回転ノズル技術は、不規則性やくぼみ、印刷インクの種類に関わりなく、平坦および凹凸表面に安定した均一な濡れ性をもたらします。