Máximo rendimiento en condiciones extremas

La electrónica de potencia es la columna vertebral de los convertidores de energía modernos, la movilidad eléctrica y las aplicaciones industriales. La miniaturización y el alto rendimiento exigen una fiabilidad absoluta de todas las conexiones materiales, desde la superficie de contacto hasta el encapsulado final. Los huecos, los óxidos y las incompatibilidades entre materiales se convierten en factores de riesgo críticos.

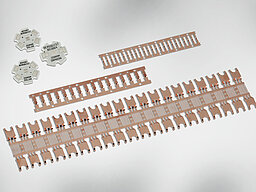

Módulos de potencia: el corazón de la electrónica de potencia moderna

Los módulos de potencia son la columna vertebral de la conversión de energía electrónica moderna en la movilidad eléctrica, las aplicaciones industriales y los sistemas de energía renovable. Manejan corrientes extremas y, al mismo tiempo, exigen la máxima miniaturización y una gestión térmica sofisticada. Con el uso de materiales avanzados, como las tecnologías SiC y MOSFET, los diseños son cada vez más compactos y eficientes.

Sin embargo, este avance tecnológico también plantea importantes retos. Los huecos y las capas de óxido pueden reducir considerablemente el rendimiento y acortar la vida útil. La tendencia actual hacia la miniaturización exige la máxima precisión, ya que incluso las imprecisiones más pequeñas pueden tener un impacto cuantificable. Al mismo tiempo, el estrés térmico, las complejas transiciones de materiales y la vibración continua suponen una carga adicional para los componentes. En conjunto, estos factores aumentan el riesgo de fallos, delaminación y reclamaciones de los clientes, lo que en última instancia pone en peligro tanto la reputación del producto como la fiabilidad de la garantía.

Los módulos de potencia de alto rendimiento deben funcionar de forma fiable durante años en condiciones extremas, ya sea en vehículos eléctricos, turbinas eólicas o accionamientos industriales. Las altas temperaturas, los voltajes y las tensiones mecánicas coinciden con diseños cada vez más compactos. Un gran reto surge en los denominados «puntos triples», donde se unen materiales como el cobre, la cerámica y los compuestos de encapsulado. Estas zonas son propensas a sufrir tensiones, huecos y problemas de adhesión que pueden reducir drásticamente la vida útil. Las superficies metálicas oxidadas dificultan aún más la soldabilidad y aumentan la resistencia de contacto, mientras que el sobremoldeado aumenta el riesgo de delaminación del epoxi.

La solución reside en tecnologías de interconexión fiables y un tratamiento superficial preciso que garantice la estabilidad a largo plazo.

Comparación con procesos competitivos: por qué Plasmatreat es superior

Otros procesos de limpieza, como la química húmeda, los procedimientos de vacío o los métodos mecánicos, se enfrentan a limitaciones importantes. La limpieza química húmeda elimina las capas gruesas de óxido, pero requiere productos químicos, pasos de enjuague complejos y causa contaminación ambiental. Los procesos de vacío son en su mayoría operaciones por lotes, consumen mucha energía y son difíciles de automatizar. Las técnicas mecánicas, como el cepillado, corren el riesgo de dejar partículas y no son fiables para la calidad en línea.

Plasmatreat establece nuevos estándares: Las herramientas Openair-Plasma® y REDOX® ofrecen una limpieza en línea totalmente automatizada, física y sin productos químicos que supera a los procesos convencionales. Estos métodos eliminan de forma fiable incluso las capas de óxido más resistentes, preparan piezas grandes o complejas y, con PlasmaPlus®, forman una nanobarrera protectora contra la humedad, la migración y el envejecimiento.

Plasmatreat ofrece la máxima integración de procesos, escalabilidad y sostenibilidad, sin concesiones.

Ventajas para el cliente de un vistazo

Máxima conductividad eléctrica, menos errores y fallos

La eliminación selectiva de capas de óxido con la herramienta REDOX® crea superficies de contacto metálicas impecables, lo que resulta especialmente importante para módulos de alta corriente e IGBT. La activación adicional por plasma y el nanorrevestimiento garantizan conexiones seguras y duraderas durante la sinterización y la fundición. Esto reduce la delaminación, maximiza la conductividad y garantiza la fiabilidad a largo plazo.

Funcionamiento fiable bajo cargas extremas

Ya sea por las altas temperaturas del proceso de sinterización o por el estrés mecánico continuo en el campo: el tratamiento superficial Openair-Plasma® evita problemas de adhesión, minimiza los huecos y las grietas y garantiza un rendimiento constante, incluso en las aplicaciones más exigentes de la automoción, la industria y la energía.

Menores costes de garantía y mayor vida útil

Los defectos, como los huecos y los problemas de adhesión, se minimizan desde el proceso de producción. Esto aumenta la fiabilidad de los módulos, reduce las reclamaciones y las repeticiones de trabajo, y prolonga la vida útil, lo que resulta especialmente relevante para los sectores con los más altos estándares de calidad.

Fabricación sostenible y respetuosa con el medio ambiente

Plasmatreat apuesta deliberadamente por procesos físicos y evita el uso de productos químicos agresivos y fundentes. Esto ahorra recursos, reduce la huella ecológica y hace que la producción sea segura y sostenible.

Máxima rentabilidad gracias a los procesos automatizados en línea

Con la tecnología Openair-Plasma®, las superficies pueden tratarse de forma automática y continua directamente en el flujo de producción, sin tiempos de inactividad ni reelaboraciones manuales. Esto se traduce en una alta calidad constante, tiempos de producción rápidos y una reducción sostenible de los costes unitarios. Menos residuos, mayores rendimientos y un consumo mínimo de consumibles dan lugar a notables reducciones de costes.

Eliminación de óxido en línea al más alto nivel

Para los requisitos más exigentes en cuanto a contactos eléctricos, unión y fiabilidad en módulos de potencia, la herramienta REDOX® combina nitrógeno e hidrógeno en un proceso de túnel para la eliminación completa de capas de óxido, de forma totalmente automática, en línea y sin productos químicos.

Más información sobre la herramienta REDOX®

Nuestra solución: tratamiento preciso de superficies para módulos de potencia fiables.

La tecnología Openair-Plasma® de Plasmatreat y la herramienta REDOX® proporcionan una limpieza en línea avanzada y una reducción del óxido que garantizan una adhesión óptima y un rendimiento fiable, incluso en aplicaciones exigentes.

Las capas de óxido y la adhesión débil se eliminan por completo, lo que da como resultado superficies limpias y sin defectos. Esto conduce a una mejor conductividad para los módulos de potencia y los semiconductores, mayores tasas de rendimiento y menos reelaboraciones gracias a procesos consistentemente limpios. La adhesión duradera y la compatibilidad de los materiales maximizan la fiabilidad y la vida útil del producto, especialmente en condiciones difíciles. Con Plasmatreat, los fabricantes pueden contar con los mejores resultados de su clase para la electrónica de alto rendimiento de próxima generación, lo que proporciona propiedades eléctricas superiores y una calidad duradera.