Openair-Plasma® nello stampaggio a iniezione: nuovi orizzonti per l’utilizzo di TPU e LSR (Liquid Silicone Rubber) nei materiali ibridi

L’impiego della tecnologia Openair-Plasma® nello stampaggio a iniezione consente di ampliare significativamente le possibilità di utilizzo delle resine elastomeriche TPU (poliuretano termoplastico) e delle gomme siliconiche liquide bicomponenti (LSR). In un contesto industriale, segnato dall’aumento dei costi delle materie prime e da standard qualitativi sempre più rigorosi, il ricorso a tecnologie innovative e combinazioni di materiali ibridi è diventato una necessità strategica.

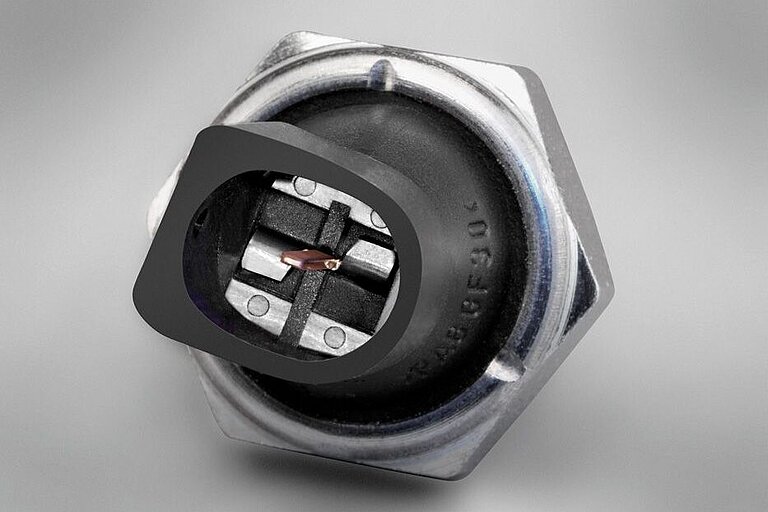

L’abbinamento di materiali diversi, come TPU oppure LSR su tecnopolimeri, anche apolari (es. PP) permette di ottenere componenti con caratteristiche funzionali avanzate, quali:

- superfici morbide con proprietà antiscivolo (antisdrucciolo);

- funzionalità combinate in un unico pezzo, riducendo i tempi e i costi di assemblaggio.

Mediante il trattamento Openair-Plasma® le superfici possono essere attivate e funzionalizzate al fine di rendere compatibili i materiali tra loro. Ciò consente di ottenere dei legami adesivi durante la fase di costampaggio ad iniezione permettendo di unire in modo stabile e duraturo materiali con durezza e composizione molecolare differenti.

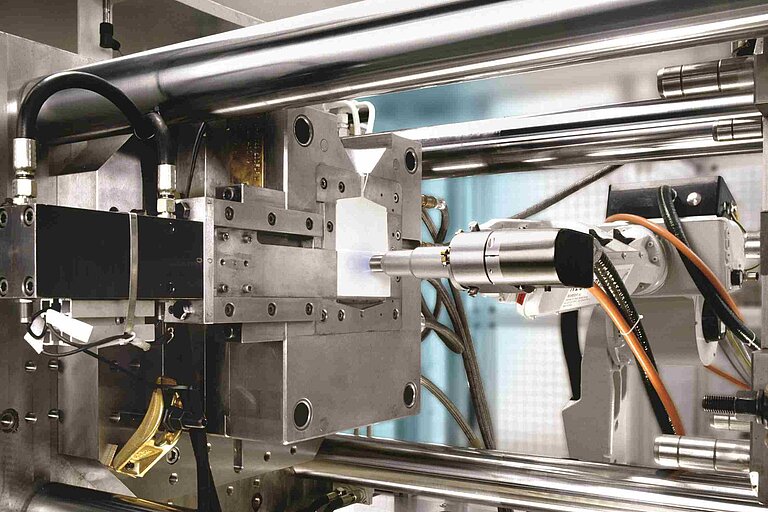

Inoltre, il plasma atmosferico può essere integrato e automatizzato direttamente nella linea di produzione, subito prima del processo di stampaggio, ottimizzando l’intero processo e garantendo una maggiore efficienza produttiva.

Openair-Plasma® nello stampaggio a iniezione 2K: adesione perfetta tra materiali diversi

Nel processo di stampaggio a iniezione 2K (bicomponente), il trattamento Openair-Plasma® svolge un ruolo cruciale per garantire un’adesione forte e duratura tra due materiali con proprietà differenti. Dopo lo stampaggio del primo componente – che funge da materiale di base – lo stampo si apre e il plasma atmosferico viene applicato con precisione sulle zone del polimero destinate ad accogliere il secondo componente.

Questo pretrattamento al plasma attiva la superficie in modo mirato, aumentando l’energia superficiale e rendendo la superficie del primo materiale perfettamente predisposta per l’adesione del secondo componente. Il risultato è un’unione stabile, senza l’impiego di primer.

La tecnologia è stata sviluppata in collaborazione con l’azienda Krauss-Maffei, l’Institut für neue Materialien di Fürth (NMF - Istituto Nuovi Materiali) e la società Elastogran (BASF).

L’impiego del plasma atmosferico nei processi di sovra-stampaggio ad iniezione ha permesso di utilizzare combinazioni di materiali che in passato risultavano incompatibili, aprendo nuove possibilità applicative in settori ad alta specializzazione per la produzione di prodotti per automotive, elettrodomestici, articoli per la casa o per la cura personale.