Massime prestazioni in condizioni estreme

L'elettronica di potenza è la colonna portante dei moderni convertitori di energia, della mobilità elettrica e delle applicazioni industriali. La miniaturizzazione e le elevate prestazioni richiedono l'affidabilità assoluta di ogni collegamento materiale, dalla superficie di contatto all'incapsulamento finale. Vuoti, ossidi e incompatibilità dei materiali diventano fattori di rischio critici.

Moduli di potenza: il cuore dell'elettronica di potenza moderna

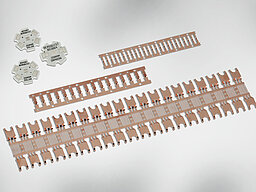

I moduli di potenza sono la spina dorsale della moderna conversione di potenza elettronica nei settori della mobilità elettrica, delle applicazioni industriali e dei sistemi di energia rinnovabile. Gestiscono correnti estreme richiedendo al contempo la massima miniaturizzazione e una sofisticata gestione termica. Grazie all'uso di materiali avanzati come le tecnologie SiC e MOSFET, i progetti stanno diventando sempre più compatti ed efficienti.T

uttavia, questo progresso tecnologico introduce anche sfide significative. I vuoti e gli strati di ossido possono ridurre notevolmente le prestazioni e abbreviare la durata di servizio. La tendenza in atto verso la miniaturizzazione richiede la massima precisione, poiché anche le più piccole imprecisioni possono avere un impatto misurabile. Allo stesso tempo, lo stress termico, le complesse transizioni dei materiali e le vibrazioni continue sottopongono i componenti a ulteriori sollecitazioni. Insieme, questi fattori aumentano il rischio di guasti, delaminazione e reclami da parte dei clienti, minacciando in ultima analisi sia la reputazione del prodotto che l'affidabilità della garanzia.

I moduli di potenza ad alte prestazioni devono garantire un funzionamento affidabile per anni in condizioni estreme, ad esempio nei veicoli elettrici, nelle turbine eoliche o negli azionamenti industriali. Temperature elevate, tensioni elevate e sollecitazioni meccaniche coincidono con design sempre più compatti. Una sfida importante si presenta nei cosiddetti "punti tripli", dove si incontrano materiali come rame, ceramica e composti di riempimento. Queste zone sono soggette a sollecitazioni, vuoti e problemi di adesione che possono ridurre drasticamente la durata di vita. Le superfici metalliche ossidate compromettono ulteriormente la saldabilità e aumentano la resistenza di contatto, mentre il sovrastampaggio aumenta il rischio di delaminazione dell'epossidico.

La soluzione risiede in tecnologie di interconnessione affidabili e in un trattamento superficiale preciso che garantisca stabilità a lungo termine.

Confronto con i processi concorrenti: perché Plasmatreat è superiore

Altri processi di pulizia, come la chimica umida, le procedure sottovuoto o i metodi meccanici, presentano limitazioni significative. La pulizia chimica umida rimuove gli strati di ossido spessi, ma richiede l'uso di sostanze chimiche, complesse fasi di risciacquo e causa inquinamento ambientale. I processi sottovuoto sono per lo più operazioni in batch, consumano molta energia e sono difficili da automatizzare. Le tecniche meccaniche come la spazzolatura rischiano di lasciare particelle e non sono affidabili per la qualità in linea.

Plasmatreat stabilisce nuovi standard: gli strumenti Openair-Plasma® e REDOX® garantiscono una pulizia in linea completamente automatizzata, fisica e priva di sostanze chimiche, che supera in termini di prestazioni i processi convenzionali. Questi metodi rimuovono in modo affidabile anche gli strati di ossido più resistenti, preparano parti grandi o complesse e, con PlasmaPlus®, formano una nano-barriera protettiva contro l'umidità, la migrazione e l'invecchiamento.

Plasmatreat offre la massima integrazione dei processi, scalabilità e sostenibilità, senza compromessi.

I vantaggi per i clienti in sintesi

Massima conduttività elettrica, meno errori e guasti

La rimozione mirata degli strati di ossido con lo strumento REDOX® crea superfici di contatto metalliche impeccabili, particolarmente importanti per i moduli ad alta corrente e gli IGBT. L'attivazione al plasma e il nano-rivestimento garantiscono connessioni sicure e durature durante la sinterizzazione e la fusione. Ciò riduce la delaminazione, massimizza la conduttività e garantisce affidabilità a lungo termine.

Funzionamento affidabile sotto carichi estremi

Che si tratti delle alte temperature del processo di sinterizzazione o delle sollecitazioni meccaniche continue sul campo: il trattamento superficiale Openair-Plasma® previene i problemi di adesione, riduce al minimo vuoti e crepe e garantisce prestazioni costanti, anche nelle applicazioni automobilistiche, industriali ed energetiche più esigenti.

Costi di garanzia inferiori e maggiore durata

Difetti quali vuoti e problemi di adesione vengono ridotti al minimo sin dalla fase di produzione. Ciò aumenta l'affidabilità dei moduli, riduce i reclami e le rilavorazioni e prolunga la durata, aspetto particolarmente rilevante per i settori con i più elevati standard di qualità.

Produzione sostenibile e rispettosa dell'ambiente

Plasmatreat punta deliberatamente su processi fisici ed evita l'uso di sostanze chimiche aggressive e fondenti. Ciò consente di risparmiare risorse, ridurre l'impatto ecologico e rendere la produzione sicura e sostenibile.

Massima efficienza dei costi grazie a processi in linea automatizzati

Con la tecnologia Openair-Plasma®, le superfici possono essere trattate automaticamente e in modo continuo direttamente nel flusso di produzione, senza tempi di fermo o rilavorazioni manuali. Ciò significa qualità elevata e costante, tempi di lavorazione rapidi e costi unitari ridotti in modo sostenibile. Meno scarti, rese più elevate e consumo minimo di materiali di consumo portano a notevoli riduzioni dei costi.

Rimozione dell'ossido in linea al massimo livello

Per soddisfare i requisiti più esigenti in materia di contatti elettrici, incollaggio e affidabilità nei moduli di potenza, REDOX®-Tool combina azoto e idrogeno in un processo a tunnel per la rimozione completa degli strati di ossido, in modo completamente automatico, in linea e senza sostanze chimiche.

Per saperne di più sullo strumento REDOX®

La nostra soluzione: trattamento superficiale preciso per moduli di potenza affidabili

La tecnologia Openair-Plasma® di Plasmatreat e lo strumento REDOX® garantiscono una pulizia in linea avanzata e una riduzione dell'ossido che assicurano un'adesione ottimale e prestazioni affidabili, anche per applicazioni impegnative.

Gli strati di ossido e l'adesione debole vengono completamente eliminati, ottenendo superfici pulite e prive di difetti. Ciò comporta una migliore conduttività per i moduli di potenza e i semiconduttori, tassi di rendimento più elevati e una minore necessità di rilavorazioni grazie a processi costantemente puliti. L'adesione durevole e la compatibilità dei materiali massimizzano l'affidabilità e la durata del prodotto, soprattutto in condizioni difficili. Con Plasmatreat, i produttori possono contare sui migliori risultati della categoria per l'elettronica ad alte prestazioni di nuova generazione, che offre proprietà elettriche superiori e qualità duratura.