与竞争工艺的比较——为何Plasmatreat更胜一筹

其他清洁工艺如湿化学法、真空处理或机械方法均存在关键局限。湿化学清洁虽能去除厚氧化层,但需使用化学品、复杂的冲洗步骤,且会造成环境污染。真空工艺多为批量操作,能耗高且难以自动化。机械技术如刷洗则存在残留颗粒的风险,无法可靠保障在线质量。

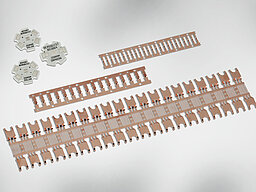

Plasmatreat树立新标准:Openair-Plasma®和REDOX®设备提供全自动、物理、无化学品的在线清洁,性能优于传统工艺。这些方法能可靠清除顽固氧化层,处理大型或复杂部件,并通过PlasmaPlus®®形成抵御潮湿、迁移及老化的纳米级保护屏障。

Plasmatreat 提供最高程度的工艺集成、可扩展性和可持续性——毫不妥协。

客户优势一览

最大化电导率,减少错误与故障

REDOX®工具通过定向去除氧化层,形成无瑕疵的金属接触表面——这对大电流模块和IGBT尤为关键。额外的等离子活化与纳米涂层工艺,确保烧结和铸造过程中连接的稳固持久。这有效减少分层现象,最大化导电性能,并保障长期可靠性。

在极端负荷下可靠运行

无论是烧结过程中的高温环境,还是现场持续的机械应力:Openair-Plasma®表面处理技术可有效防止粘附问题,最大限度减少气孔与裂纹,确保性能始终如一——即使在最严苛的汽车、工业及能源应用场景中亦能稳定发挥。

降低保修成本并延长使用寿命

在生产过程中即可最大限度减少气孔和粘合问题等缺陷。这能提升组件的可靠性,减少投诉和返工,并延长使用寿命——这对质量标准最高的行业尤为重要。

可持续、环保的制造工艺

Plasmatreat 刻意采用物理工艺,避免使用强腐蚀性化学品和助熔剂。此举既节约资源、降低生态足迹,又确保生产过程安全且可持续。

通过自动化在线工艺实现最高成本效益

借助Openair-Plasma®技术,可在生产流程中直接对表面进行自动连续处理——无需停机或人工返工。这意味着始终如一的高品质、快速的吞吐时间以及可持续降低的单位成本。减少废料、提高产量和最小化耗材消耗,带来显著的成本节约。