プラズマ技術が実現する次世代のエレクトロニクス製造

大気圧プラズマシステムおよび装置の開発・製造をけん引する Plasmatreat GmbHは、SEMICON Europa (ホールB1 136) と productronica 2025 (ホールA2 ブース445) において、半導体・エレクトロニクス製造向けのパーティクルフリー・非接触・薬剤不使用・インライン対応の最先端表面前処理ソリューションを紹介します。本展示では、Openair-Plasma®(オープンエアープラズマ) 技術の新型ノズルソリューションに加え、フラックスおよび酸化膜除去プロセスを主なテーマとして紹介します。プラズマは対象物に電位ストレスを与えることなく、有機・無機残渣の確実な除去と表面の選択的活性化、さらにインラインでの酸化膜還元を実現します。プラズマ処理により歩留まりとプロセス安定性が向上し、接着性が改善されるとともに、資源効率の高い VOCフリーの製造プロセスが可能になります。

エレクトロニクス製造は、小型化の進展や電力密度の増大により、これまで以上に高度な性能が求められています。こうした要件を満たすには、ハイブリッド/チップレットボンディングやウェーハレベルパッケージングに先立ち、酸化膜がなく完全に清浄で、高い濡れ性を備えた表面を得るための表面前処理が不可欠です。同時に、フラックス残渣や酸化膜を薬剤を使わずに除去し、クリーンルームの仕様を満たしつつ、所定のタクトタイムを確実に達成する必要があります。そのためには、ポテンシャルフリーかつ低パーティクルで、インライン統合が可能なドライプロセスが求められます。さらに、局所的な高い精度 (選択性) と、大面積での処理均一性を両立する必要があります。このようなプロセスにより、界面が安定し歩留まりが向上するとともに、VOCを排出せず、強力な薬剤にも頼らない持続可能なプロセスチェーンが可能になります。

SEMICON Europa:半導体製造で最大の清浄度を実現する非接触プラズマ処理

SEMICON Europe 2025では、プラズマトリートが半導体製造におけるパーティクルフリー・非接触の最先端表面処理ソリューションを紹介します。

展示では、ハイブリッドボンディングやウェーハレベルパッケージング、先端実装の要件に対応するために特別に開発された、Openair-Plasma®技術の新型ノズルソリューションに焦点を当てています。

新型ノズルを初披露 ― 半導体製造の課題に特化した設計

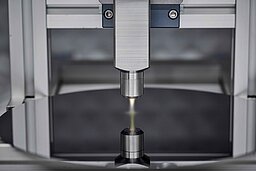

今回の展示では、2種類の新型プラズマノズルに焦点を当てています。1つ目は、新たに開発されたDBDノズル「PDW100」で、平面基材への処理に最適な大気圧プラズマノズルとして最大100mmの処理幅を備えています。このノズルは、繊細な基材を大面積で均一に活性化できるほか、パーティクルを発生させずに有機残渣や酸化膜を除去し、高いプロセス安定性を実現します。

2つ目は、精密で局所的なプラズマ処理に最適なノズル「PFA10」です。低パーティクルかつポテンシャルフリーな処理が可能で、有機残渣や酸化膜を除去し、金属および樹脂表面を活性化することで、ハイブリッドボンディングやチップレット積層に最適な表面状態を形成します。

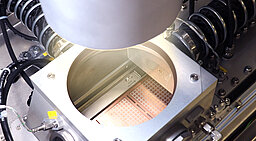

また、非接触搬送システム (Beckhoff社製 XPlanar) を用いて、ウェーハを2つのプラズマ処理ステーション間で精密に搬送する様子をコンパクトなデモユニットで紹介します。これにより、機械的摩耗やパーティクルの発生を排除し、クリーンルーム環境下での繊細な基材のコンタミのない前処理に最適な条件を整えます。

「プラズマノズルのラインアップ拡充により、半導体製造における清浄度とプロセス信頼性を新たなレベルへ引き上げることができます」と、プラズマトリート グローバル エレクトロニクス市場担当ディレクターのNico Coenenは述べています。「PFA10とPDW100は、クリーンルームクラス1の環境においても不可欠となる、均一でコンタミのない表面処理を実現し、電気的・機械的接続の信頼性を支えます。」

プラズマトリートのOpenair-Plasma®技術は、化学薬品を使用しないドライプロセスであり、インライン統合が可能です。有機汚染物質、シリコーン、静電気によるダストを確実に除去し、表面エネルギーを72 mN/m以上へ引き上げることで、ダイボンディング、ワイヤボンディング、アンダーフィルなどの次工程に最適な状態を実現します。処理はわずか数秒で完了し、安定した結果が得られるほか、圧縮空気や窒素など、コスト効率に優れたプロセスガスを使用できます。

productronica:エレクトロニクス製造に対応する多様で柔軟なプラズマソリューション

productronica 2025では、PCBアセンブリ、コーティング、リードフレームやパワーモジュールの処理など、エレクトロニクス製造向けの幅広い Openair-Plasma®ソリューションを紹介します。プロセス工程や用途に応じて、洗浄、活性化、コーティング、酸化膜除去に向けたカスタマイズ可能なシステムを提供しており、いずれも VOCフリーのドライプロセスで、インライン統合が可能です。

注目のハイライトは、金属表面の酸化膜をインラインで除去する REDOX®-Tool (レドックスツール) です。このプロセスはギ酸を使用せず、生産ラインと連動して酸化膜を確実に除去できるほか、化学薬品を使わずに再現性の高い処理が可能で、自動化にも適しています。また、オーバーモールディング、焼結、接着などの工程における密着性を向上させるナノレベルの機能性コーティング技術 PlasmaPlus®(プラズマプラス) も紹介します。このプロセスはエポキシモールドコンパウンドの剥離を防ぎ、MSL1レベルまで優れた接着性能を発揮します。さらに、水・圧縮空気・電気のみを使用して、はんだ工程のフラックス残渣を除去する HydroPlasma®(ハイドロプラズマ) も大きな見どころです。溶剤を使用せず、パーティクル発生も抑えられるため、フラックスレス TCBやクリーンな PCBアセンブリの実現に貢献します。

プラズマトリートのブースでは、これらのアプリケーションを実演でご覧いただけます。固定ノズルおよび回転ノズル、ジェネレーター、プラズマ制御ユニットを組み合わせたモジュール式システムにより、繊細な部品に対する安定した処理を実際に確認できます。また、プラズマ技術の専門家に個別の課題をご相談いただくことも可能です。

「当社のソリューションは、フロントエンドからバックエンド、リードフレーム処理、PCB製造、アセンブリ、コンフォーマルコーティングまで、あらゆる製造工程をカバーしています」と Nico Coenenは述べています。「活性化、洗浄、コーティング、酸化膜除去のいずれにおいても、当社のプラズマ技術は再現性の高い効率的なプロセスを実現し、密着性の向上と高い信頼性・耐久性を支えています。」

プラズマトリートは、グローバルな販売・サービスネットワークを通じ、プロセス信頼性の高いプラズマソリューションを提供するパートナーとして、世界中のメーカーをサポートしています。