PUR型内塗装 (インモールドコーティング) へのプラズマ応用

プラスチック部品の密着性を高めるために、大気圧プラズマによる表面前処理を採用するメーカーが増えています。2025年に開催されたK 2025 (国際プラスチック・ゴム産業見本市) では、大気圧プラズマ技術を世界的にリードするPlasmatreat GmbHと、研究機関Neue Materialien Bayreuth (NMB) が新たな応用分野を発表しました。Openair-Plasma®(オープンエアープラズマ) 技術を用いて、射出成形された部品をPURの型内塗装前に表面改質することで、品質向上や不良率の低減、工程の簡略化、環境負荷の低減を同時に実現します。この技術は、従来の火炎処理などと比べて多くの利点を備えています。

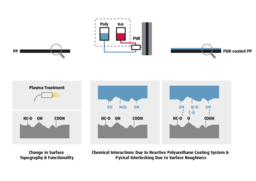

ポリウレタン (PUR) コーティングは、自動車外装部品の製造で広く利用されています。ボンネットやフロントバンパーなどの部品を外的環境から保護し、衝撃吸収性や自己修復性も備えています。一方で、コスト削減やリサイクル性の向上を目的にポリプロピレン (PP) など単一素材の採用が進むなか、コーティングの密着性や耐久性が課題となっています。PPは非極性素材であるためコーティングが十分に密着せず、従来の火炎処理 (フレーム処理) や化学プライマーを用いる前処理では、高温処理による部品損傷や、追加の安全・環境対策、乾燥工程による作業中断などの制約がありました。これに対し、プラズマは熱や化学薬品を使用せずに表面を改質できるため、こうした問題を根本的に解決します。

完全自動化・高速・インライン対応のPUR型内塗装 (インモールドコーティング) プロセス

Plasmatreat GmbHとNMBの共同開発による新しいアプローチは、効率的で環境にやさしい次世代のPUR型内塗装 (インモールドコーティング) プロセスの可能性を示しています。射出成形直後のプラスチック部品を、専用に開発された幅広プラズマノズルを用いてOpenair-Plasma®で処理します。ノズルはロボット制御により、高速かつ高精度に部品全体を前処理します。その後、同じシステム内でPURを金型内に流し込み、部品表面をコーティングします。プラズマトリートが開発したプラズマコントロールユニット (PCU) は、プラズマ処理を常時監視し、品質保証モジュールによって各パラメータを制御します。これにより、安定した再現性と高い信頼性を確保します。射出成形・プラズマ前処理・PURコーティングを一体化することで、搬送や乾燥などの工程を省略し、完全自動のインラインプロセスを実現します。

プラズマによる効率的なPUR型内塗装 (インモールドコーティング) ― 産業界に広がる新たな展望

Openair-Plasma®を用いた新しい前処理技術は、PPなど非極性プラスチックの表面エネルギーを高め、PURコーティングの確実で長期的な密着を実現します。安定したプラズマプロセスにより、複雑な形状でも均一な処理と再現性の高い品質を確保します。また、火炎処理と比較して熱影響が小さく、部品損傷のリスクを最小限に抑えます。さらに、プラズマ処理によって部品の肉厚を薄く設計でき、コスト削減にもつながります。このプロセスは大面積から選択的な処理まで柔軟に対応し、幅広ノズルによって高速処理にも対応可能です。化学溶剤を使用せずVOCも発生しないため、環境面でも優れています。乾燥や追加洗浄を必要とせず、直接処理できるため、短サイクルで高スループットな生産を実現します。

この共同研究は、自動車業界からの具体的な要望をきっかけに始まりました。「本ソリューションは、省資源・高効率・高品質を両立するものです。PUR型内塗装 (インモールドコーティング) にプラズマを組み合わせることで、自動車業界だけでなく、家電など他分野にも新たな可能性が広がります。」と、Plasmatreat GmbHのCEO、ルーカス・ブスケは語っています。