PlasmaPlus®:あらゆる種類の用途における局所的プラズマコーティング

PlasmaPlus®を利用すれば、プラスチック、ガラス、金属、アルミニウム、PETフィルム、繊維など、あらゆる種類の材料にコーティングを施すことができます。PlasmaPlus®プロセスを利用したプラズマポリマーコーティングは、すでにさまざまな 工業用途における表面コーティングに利用され、成功を収めています。

PlasmaPlus®テクノロジーの仕組み:

Openair-Plasma® システムにはPlasmaPlus® システムが備わっています。このシステムを利用すれば、室温で液体の添加物を気化し、正確に再現可能な方法により、キャリアガスを用いてプラズマに添加物を投入することができます。それにより最大厚 1000nm (ナノメートル)の親水性コーティングや疎水性コーティングを生成することができます(疎水性ナノコーティングについて上記を実現したのは、この技術が初)。 PlasmaPlus®を利用すれば、プラスチック、ガラス、金属、アルミニウム、PETフィルム、繊維など、あらゆる種類の材料にコーティングを施すことができます。PlasmaPlus® プロセスを利用したプラズマポリマーコーティングは、すでにさまざまな工業用途における表面コーティングに利用され、成功を収めています。

表面におけるPlasmaPlus®ナノコーティング

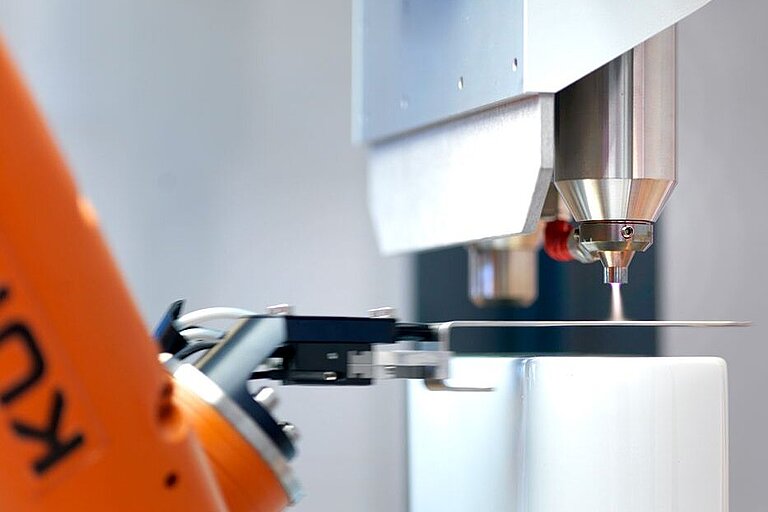

特殊なノズルヘッドを使用し、用途に応じて特定の添加剤をプラズマに供給します。添加剤はプラズマにより励起され、反応性が大幅に増加します。それにより、添加剤が材料表面に最適な状態で蓄積し、強く結合します。それにより、プロセスに対して個別に調整可能な機能性表面特性を備えたコーティングが生成されます。PlasmaPlus® テクノロジーは、金属、ガラス、セラミック、プラスチックなど、さまざまな材料に応用することができます。

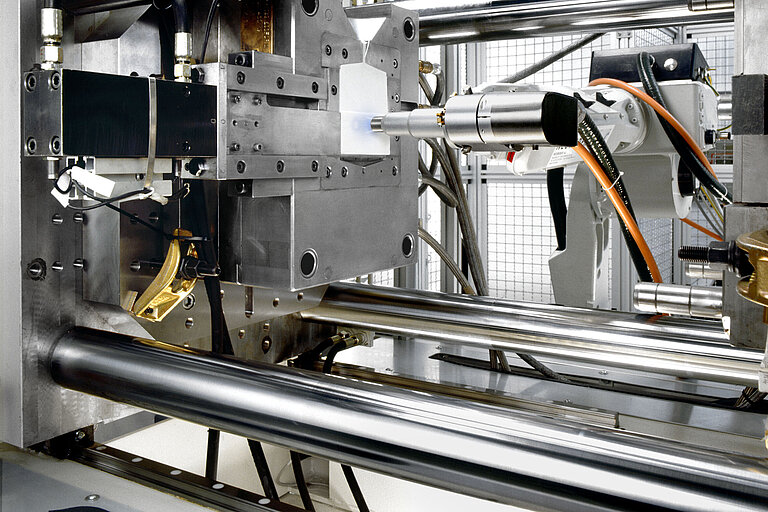

そのために、Openair-Plasma® システムにはPlasmaPlus® システムが備わっています。このシステムを利用すれば、室温で液体の添加物を気化し、正確に再現可能な方法により、キャリアガスを用いてプラズマに添加物を投入することができます。それにより最大厚 1000nm (ナノメートル)の親水性コーティングや疎水性コーティングを生成することができます(疎水性ナノコーティングについて上記を実現したのは、この技術が初)。

PlasmaPlus®:効果を高めるナノコーティング

プラズマの効果をさらに高めることができます。プラズマトリート社が開発したPlasmaPlus® テクノロジーにより、例えば超疎水性と超親水性を持つことができる表面に選択的ナノコーティングが施されます。

これを使用して、プラスチック、ガラス、セラミック、金属、アルミニウム、PETフィルム、繊維など、さまざまな素材をコーティングし、機能化された表面を作ることができます。

これらは、例えばバリア性を向上させ、長期間の安定した接合やコーティングを可能にし、射出成形における離型層として機能し、腐食保護を提供し、あるいはハイブリッド部品の信頼性の高い接合を効果的にサポートします。

PlasmaPlus® プロセスでは、当該用途に合わせたガス状プリカーサーとともにプラズマビームを追加で入射させることで、極薄のプラズマ層を形成し、所望の表面特性を得ることができます。

プラズマトリート社のPlasmaPlus® プロセスを利用したプラズマポリマーコーティングは、すでにさまざまな工業用途における表面コーティングに利用され、成功を収めています。

- プラズマポリマーナノコーティングによる包装用プラスチックのバリア性向上PlasmaPlus®によるナノコーティングにより、長期間安定した塗装性と製造における高い柔軟性を実現射出成形金型用のPT-Releaseコーティングは、シリコンを含む離型剤で部品にストレスを与えることなく、多くの工程サイクルを可能にします。PT-Bondコーティングは、接着接合部の長期接着を保証します。PlasmaPlus®を使用した腐食防止コーティングは、その優れたバリア効果により、特にアルミニウム合金について、腐食性電解液に対する極めて高い長期的な耐食性を発揮します。Plasma-SealTight®は、射出成形プロセスにおいて、特に強力な接着力と耐腐食性のある金属とプラスチックのハイブリッド部品を実現します。

![[Translate to Japanese:] [Translate to Japanese:]](/fileadmin/_processed_/e/0/csm_plasmatreat_-1061-Bearbeitet__c_Plasmatreat_GmbH_web_efdf7d7a9a.jpg)